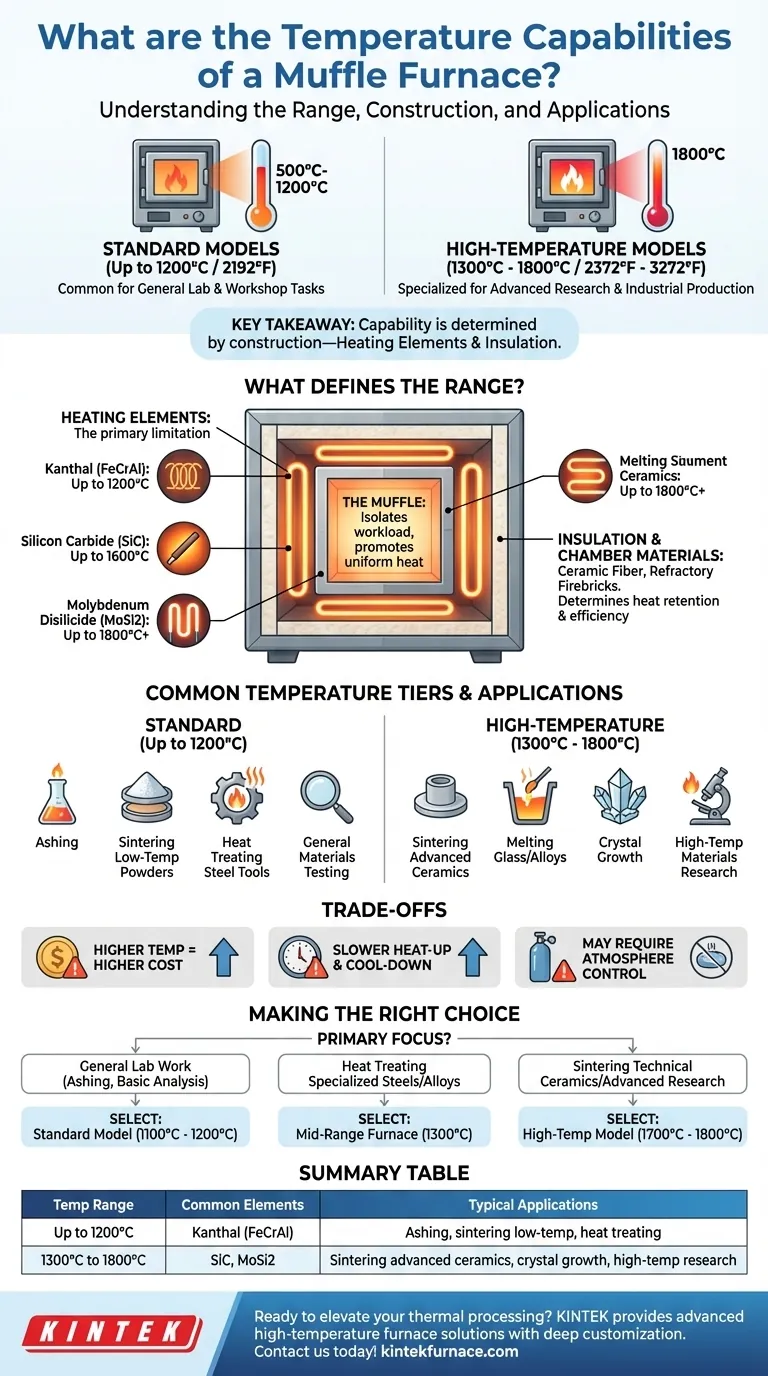

En resumen, un horno mufla está diseñado para aplicaciones de alta temperatura, con la mayoría de los modelos estándar operando entre 500°C y 1200°C (932°F a 2192°F). Sin embargo, los modelos especializados construidos con materiales avanzados pueden alcanzar de forma fiable temperaturas tan altas como 1800°C (3272°F) para procesos industriales y de investigación más exigentes.

La clave no es una única temperatura máxima, sino comprender que la capacidad de un horno mufla está determinada por su construcción específica. La elección de los elementos calefactores y los materiales de aislamiento dicta directamente su rango operativo y su idoneidad para su aplicación.

¿Qué define el rango de temperatura de un horno mufla?

Un horno mufla no es simplemente un horno; es un equipo de precisión. Sus capacidades de temperatura son un resultado directo de su ingeniería y de los materiales utilizados en su construcción.

El papel de la "Mufla"

La característica definitoria de este horno es la mufla en sí misma, una cámara interior que aísla la carga de trabajo de los elementos calefactores.

Esta separación previene la contaminación por subproductos de la combustión (en hornos de combustible) o el daño por radiación directa de los elementos eléctricos. También promueve una distribución uniforme del calor, lo cual es crítico para obtener resultados consistentes.

El impacto de los elementos calefactores

La temperatura máxima alcanzable está fundamentalmente limitada por los elementos calefactores. Diferentes materiales tienen diferentes límites operativos.

- Los elementos Kanthal (FeCrAl) son comunes en hornos estándar y suelen estar clasificados para hasta 1200°C o 1300°C.

- Los elementos de Carburo de Silicio (SiC) se utilizan en modelos de mayor temperatura, permitiendo la operación hasta 1600°C.

- Los elementos de Disilicida de Molibdeno (MoSi2) se reservan para las aplicaciones más exigentes, permitiendo que los hornos alcancen de 1700°C a 1800°C y a veces más.

Materiales de aislamiento y cámara

Para alcanzar y mantener estas temperaturas extremas de manera eficiente, la cámara de calentamiento debe estar excepcionalmente bien aislada.

Se utilizan materiales como fibra cerámica de alta pureza y ladrillos refractarios densos para revestir la cámara. La calidad y el grosor de este aislamiento determinan la retención de calor del horno, su eficiencia energética y la temperatura de su superficie exterior.

Niveles de temperatura comunes y sus aplicaciones

La temperatura requerida dicta el tipo de horno que necesita. Estos se pueden agrupar en dos categorías principales según sus capacidades y uso previsto.

Modelos estándar (hasta 1200°C)

Este es el rango más común para tareas generales de laboratorio y taller. Los hornos de este nivel son caballos de batalla para una variedad de procesos térmicos.

Las aplicaciones comunes incluyen la incineración de materiales orgánicos, la sinterización de polvos de baja temperatura, el tratamiento térmico de herramientas de acero y las pruebas generales de materiales.

Modelos de alta temperatura (1300°C a 1800°C)

Estos son hornos especializados construidos para investigación avanzada y producción industrial donde se necesita calor extremo.

Se utilizan para procesos como la sinterización de cerámicas avanzadas, la fusión de aleaciones específicas de vidrio y metal, el crecimiento de cristales y la investigación de materiales a alta temperatura.

Comprensión de las compensaciones

Seleccionar un horno no se trata solo de encontrar la temperatura más alta. Debe considerar las implicaciones prácticas y las limitaciones asociadas con un calor más alto.

Mayor temperatura equivale a mayor costo

Existe una correlación directa y pronunciada entre la temperatura máxima de un horno y su precio. Los elementos calefactores especializados (como MoSi2) y el aislamiento avanzado requeridos para operar a 1800°C son significativamente más caros que los materiales utilizados en un horno de 1200°C.

Tasas de calentamiento y enfriamiento más lentas

El aislamiento térmico masivo necesario para contener de forma segura el calor extremo también significa que estos hornos tienen una masa térmica significativa. Como resultado, los modelos de alta temperatura pueden tardar varias horas en alcanzar su punto de ajuste e incluso más en enfriarse, lo que afecta el flujo de trabajo y el tiempo de respuesta.

Control de atmósfera

Un horno mufla estándar funciona con una atmósfera de aire. Si su proceso requiere un gas inerte (como argón) o vacío para prevenir la oxidación, necesita un horno específicamente diseñado para el control de la atmósfera. Estos modelos son más complejos y costosos.

Tomar la decisión correcta para su proceso

Para seleccionar el horno correcto, haga coincidir sus capacidades directamente con su objetivo principal.

- Si su enfoque principal es el trabajo de laboratorio general como la calcinación o el análisis básico: Un modelo estándar clasificado para 1100°C o 1200°C ofrece el mejor equilibrio entre rendimiento y costo.

- Si su enfoque principal es el tratamiento térmico de aceros o aleaciones especiales: Un horno de rango medio capaz de alcanzar los 1300°C le proporcionará la capacidad necesaria sin el costo de un modelo de gama alta.

- Si su enfoque principal es la sinterización de cerámicas técnicas o la investigación de materiales avanzados: Debe invertir en un modelo de alta temperatura clasificado para 1700°C o 1800°C, construido con los elementos y el aislamiento adecuados.

En última instancia, elegir el horno mufla adecuado significa seleccionar una herramienta diseñada para la temperatura y precisión específicas que su trabajo exige.

Tabla resumen:

| Rango de temperatura | Elementos calefactores comunes | Aplicaciones típicas |

|---|---|---|

| Hasta 1200°C | Kanthal (FeCrAl) | Calcinación, sinterización de polvos de baja temperatura, tratamiento térmico de herramientas de acero |

| 1300°C a 1800°C | Carburo de silicio (SiC), Disilicida de molibdeno (MoSi2) | Sinterización de cerámicas avanzadas, crecimiento de cristales, investigación a alta temperatura |

¿Listo para elevar su procesamiento térmico? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar su eficiencia y precisión.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso