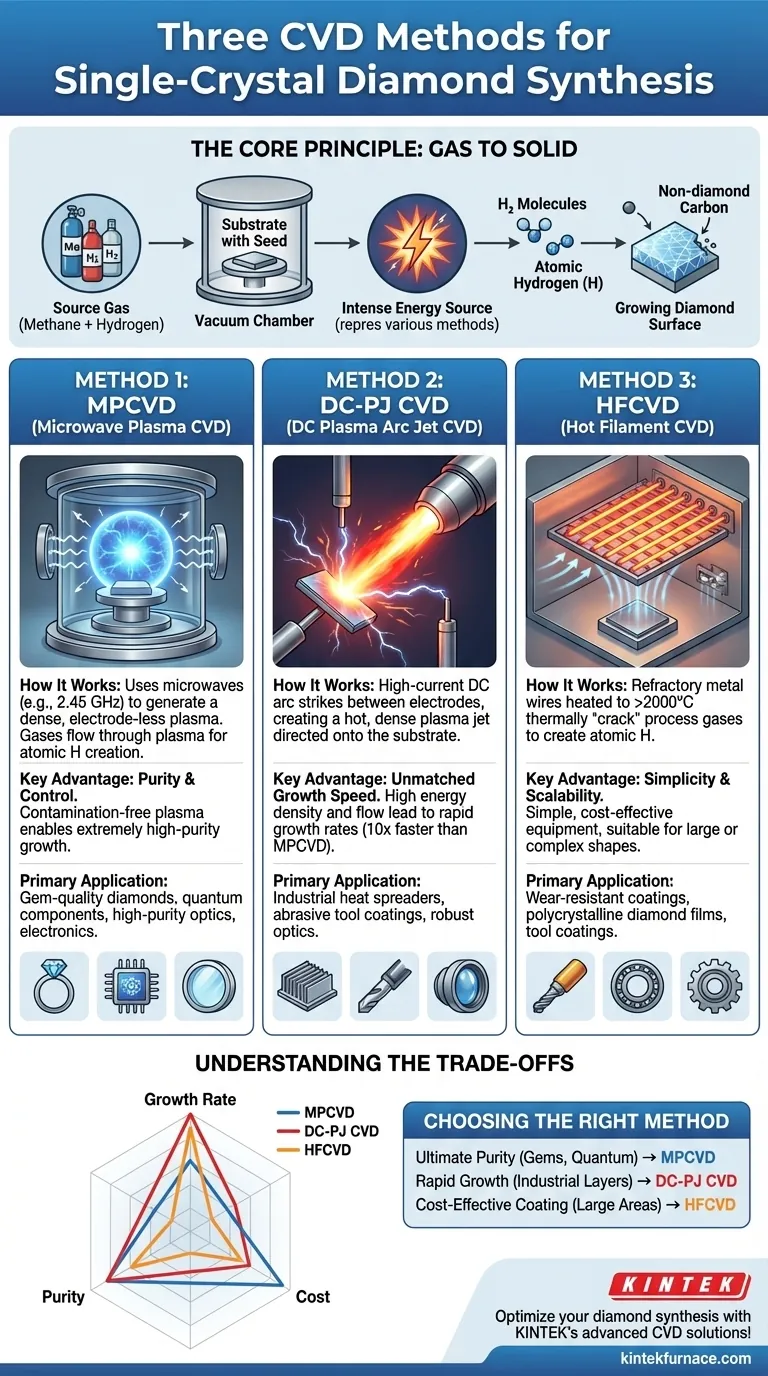

Al sintetizar diamantes monocristalinos mediante deposición química de vapor (CVD), se emplean tres métodos principales. Estos son CVD de plasma de microondas (MPCVD), CVD de chorro de arco de plasma de CC (DC-PJ CVD) y CVD de filamento caliente (HFCVD). Cada técnica utiliza un enfoque diferente para energizar un gas fuente de carbono, lo que genera ventajas distintas en la tasa de crecimiento, la calidad del cristal y el costo operativo.

La elección entre los métodos CVD de diamante es una decisión estratégica basada en una compensación fundamental. MPCVD es el estándar de la industria para aplicaciones de alta pureza, DC-PJ CVD sobresale en el crecimiento industrial de alta velocidad, y HFCVD ofrece una alternativa más simple y de menor costo que a menudo se utiliza para recubrimientos.

El Principio Central de la CVD de Diamante

Para comprender los métodos, primero debemos entender el proceso fundamental que todos comparten. El objetivo es depositar átomos de carbono en una red de diamante (sp³) en lugar de una red de grafito (sp²).

Del Gas al Sólido

El proceso comienza con un gas fuente, típicamente metano (CH₄), que proporciona el carbono, mezclado con un gran exceso de gas hidrógeno (H₂). Esta mezcla se introduce en una cámara de vacío que contiene un sustrato, a menudo una pequeña semilla de diamante de alta calidad.

El Papel de la Energía

La clave para formar diamante es romper las estables moléculas de H₂ en hidrógeno atómico altamente reactivo (H). Cada uno de los tres métodos CVD es simplemente una forma diferente de suministrar la intensa energía necesaria para lograr esta disociación.

La Tarea Crítica del Hidrógeno Atómico

Este hidrógeno atómico es el héroe del proceso. Elimina preferentemente cualquier carbono no diamantino (grafito) que se forme, dejando solo el cristal de diamante más estable. También estabiliza la superficie del diamante en crecimiento, permitiendo que los átomos de carbono del metano se adhieran correctamente.

Método 1: CVD de Plasma de Microondas (MPCVD)

MPCVD es el método dominante para producir diamantes monocristalinos de alta calidad para gemas y aplicaciones técnicas avanzadas.

Cómo Funciona

Este método utiliza microondas (a menudo a 2.45 GHz, la misma frecuencia que un horno microondas doméstico) para generar una bola de plasma densa y estable dentro de la cámara de reacción. Los gases del proceso fluyen a través de este plasma, que crea eficientemente el hidrógeno atómico necesario.

Ventaja Clave: Pureza y Control

Debido a que el plasma está contenido por un campo electromagnético y no toca ningún electrodo, el riesgo de contaminación es prácticamente nulo. Esta naturaleza "sin electrodos" permite el crecimiento de diamantes de pureza extremadamente alta con claridad y color excepcionales.

Aplicación Principal

MPCVD es el método preferido para diamantes de calidad gema, electrónica de alta frecuencia, componentes de computación cuántica y ventanas ópticas prístinas. El proceso prioriza la calidad y el control sobre la velocidad bruta.

Método 2: CVD de Chorro de Arco de Plasma de CC (DC-PJ CVD)

Cuando la velocidad es el requisito principal, el Chorro de Arco de Plasma de CC es el método elegido.

Cómo Funciona

Se establece un arco eléctrico de CC de alta corriente entre dos electrodos, creando un plasma extremadamente caliente y denso. Este plasma se dispara desde una boquilla como un "chorro" de alta velocidad directamente sobre el sustrato de diamante.

Ventaja Clave: Velocidad de Crecimiento Inigualable

La inmensa densidad de energía y el alto flujo de gas del chorro dan como resultado tasas de crecimiento extraordinariamente rápidas. Estas pueden ser más de diez veces más rápidas que los procesos típicos de MPCVD, lo que permite la producción rápida de capas gruesas de diamante.

Aplicación Principal

DC-PJ CVD se utiliza para aplicaciones industriales donde el grosor y el rendimiento son críticos. Esto incluye la fabricación de disipadores de calor gruesos para electrónica, recubrimientos para herramientas abrasivas y óptica industrial robusta.

Método 3: CVD de Filamento Caliente (HFCVD)

También conocido como CVD de Alambre Caliente, este método es el más simple y a menudo el más rentable de los tres.

Cómo Funciona

Una rejilla de alambres de metal refractario, como tungsteno o tantalio, se calienta eléctricamente a más de 2000 °C. Los gases del proceso pasan sobre estos filamentos incandescentes y se "rompen" térmicamente, creando hidrógeno atómico.

Ventaja Clave: Simplicidad y Escalabilidad

El equipo para HFCVD es relativamente simple y económico en comparación con los sistemas basados en plasma. También es muy adecuado para recubrir objetos grandes o de formas complejas, lo que lo convierte en un caballo de batalla para recubrimientos industriales.

Aplicación Principal

HFCVD se utiliza principalmente para depositar películas de diamante policristalino en herramientas de corte, cojinetes y otras superficies resistentes al desgaste. Su uso para el crecimiento monocristalino de alta pureza está limitado por el potencial de que el material del filamento contamine el diamante.

Comprender las Compensaciones: Una Comparación Directa

Ningún método es universalmente superior; la mejor opción depende completamente del objetivo final.

Tasa de Crecimiento vs. Calidad

DC-PJ CVD es el más rápido, pero el proceso violento puede introducir más defectos estructurales. MPCVD es significativamente más lento pero produce la más alta calidad y pureza cristalina. HFCVD se sitúa en algún punto intermedio, pero rara vez es la primera opción para cristales individuales de primer nivel.

Pureza y Contaminación

MPCVD es el proceso más limpio debido a su plasma sin electrodos. DC-PJ CVD corre el riesgo de contaminación menor por la erosión de los electrodos con el tiempo. HFCVD es el más susceptible a la contaminación, ya que los átomos del filamento caliente pueden incorporarse al diamante en crecimiento, afectando sus propiedades.

Costo y Complejidad

HFCVD es el sistema más simple y asequible de construir y operar. Los sistemas MPCVD son más complejos y representan una inversión de capital moderada a alta. Los sistemas DC-PJ CVD son altamente complejos y consumen mucha energía, reservados para producción industrial especializada de alto rendimiento.

Elegir el Método Correcto para su Objetivo

Los requisitos de su aplicación para pureza, velocidad y costo dictarán el método de síntesis óptimo.

- Si su enfoque principal es la pureza y calidad definitivas (gemas, dispositivos cuánticos): MPCVD es el estándar indiscutible debido a su entorno de plasma libre de contaminación.

- Si su enfoque principal es el crecimiento rápido para aplicaciones industriales (disipadores de calor, capas gruesas): DC-PJ CVD ofrece las tasas de deposición más altas, priorizando la velocidad sobre la estructura cristalina prístina.

- Si su enfoque principal es el recubrimiento rentable en áreas grandes: HFCVD proporciona un punto de entrada más simple y de menor costo, aunque se utiliza más comúnmente para películas policristalinas.

Comprender estas compensaciones fundamentales le permite seleccionar la ruta de síntesis que se alinea directamente con los requisitos de rendimiento de su material y sus limitaciones económicas.

Tabla Resumen:

| Método | Ventaja Clave | Aplicación Principal |

|---|---|---|

| MPCVD | Alta pureza y control | Diamantes de calidad gema, computación cuántica, electrónica |

| DC-PJ CVD | Velocidad de crecimiento inigualable | Disipadores de calor industriales, recubrimientos de herramientas, óptica |

| HFCVD | Simplicidad y rentabilidad | Recubrimientos resistentes al desgaste, películas de área grande |

¡Optimice su síntesis de diamante con las soluciones CVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura personalizados, incluidos sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas para una pureza, velocidad o eficiencia de costos superior. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede elevar sus resultados de investigación y producción!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza