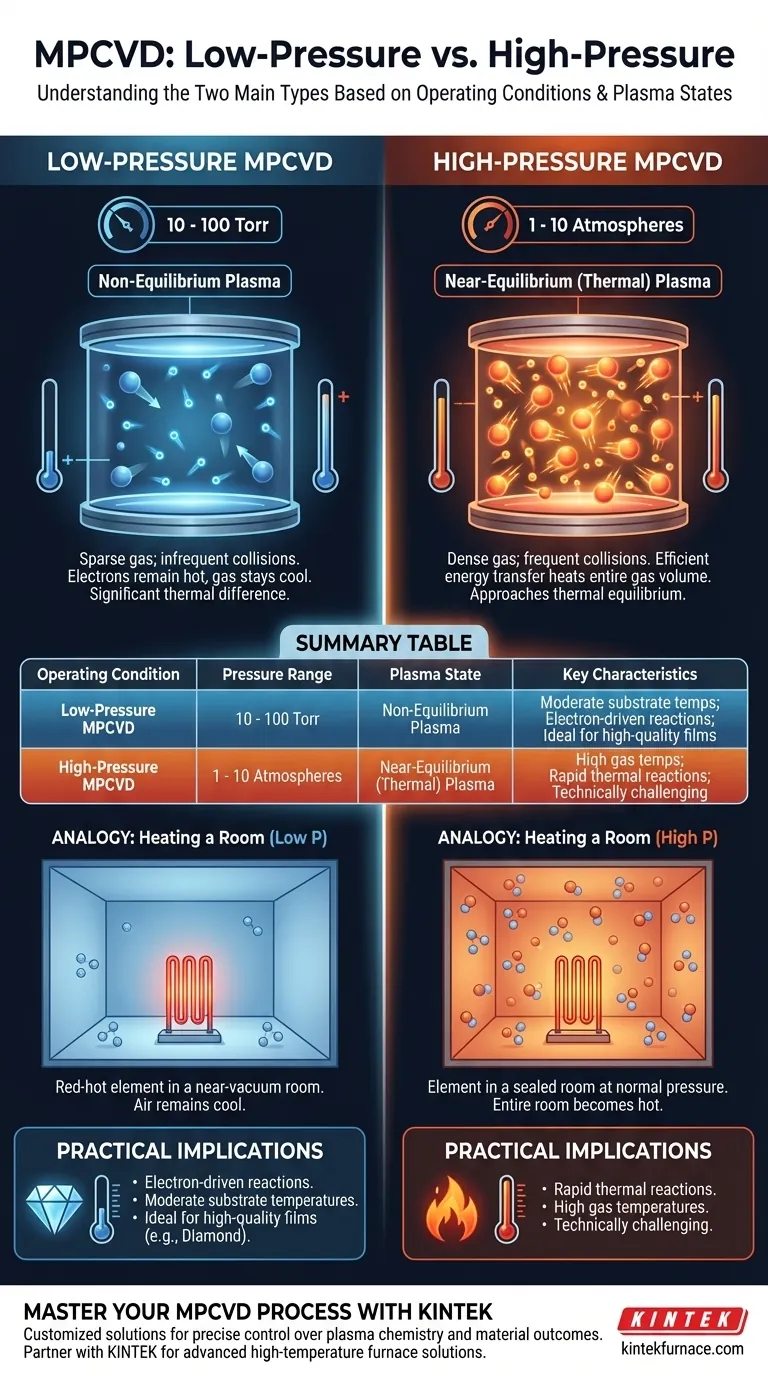

Basándose en sus condiciones de operación, los dos tipos principales de Deposición Química de Vapor por Plasma de Microondas (MPCVD) son MPCVD de baja presión y MPCVD de alta presión. Los sistemas de baja presión operan típicamente entre 10 y 100 Torr, mientras que los sistemas de alta presión funcionan en un entorno mucho más denso, de 1 a 10 atmósferas. La distinción crítica entre ellos radica en cómo se distribuye la energía del plasma.

La elección entre MPCVD de baja y alta presión no es meramente sobre el entorno del proceso; es una decisión fundamental que dicta el estado físico del plasma. Esta elección determina si el plasma está en un estado de no-equilibrio térmico o casi-equilibrio, lo que controla directamente las vías de reacción química y las propiedades resultantes del material.

La Física Detrás de los Regímenes de Presión

Para comprender verdaderamente la MPCVD, debe mirar más allá de los valores de presión y ver cómo alteran fundamentalmente el carácter del plasma. El concepto clave es el equilibrio térmico, o la falta de él.

Definición de los Dos Estados

La MPCVD de baja presión crea lo que se conoce como un plasma de no-equilibrio. Esta es la forma más común utilizada en muchas aplicaciones de síntesis de materiales.

La MPCVD de alta presión, por el contrario, genera un plasma casi-equilibrio, a menudo llamado plasma térmico. Este estado se caracteriza por un calor intenso y diferentes dinámicas químicas.

El Impacto de las Colisiones de Partículas

En una cámara MPCVD, las microondas energizan los electrones libres, haciéndolos extremadamente "calientes" (de alta energía). La presión de operación dicta cómo se transfiere esta energía a los átomos y moléculas de gas neutro circundantes.

A baja presión, el gas es escaso. Los electrones de alta energía colisionan infrecuentemente con otras partículas. Como resultado, los electrones permanecen extremadamente calientes, mientras que las partículas de gas neutro, más pesadas, permanecen relativamente frías. Esto crea una diferencia de temperatura significativa, o no-equilibrio térmico.

A alta presión, el gas es denso. Los electrones calientes colisionan constantemente con las partículas de gas neutro, transfiriendo eficientemente su energía. Esto calienta todo el volumen de gas, acercando la temperatura de las especies neutras mucho más a la de los electrones. El sistema se acerca al equilibrio térmico.

Analogía: Calentar una Habitación

Imagine un único elemento calefactor eléctrico al rojo vivo (los electrones) en una cámara grande, casi al vacío (baja presión). El elemento está intensamente caliente, pero las pocas moléculas de aire en la habitación permanecen frías porque rara vez lo tocan. Este es un estado de no-equilibrio.

Ahora, coloque ese mismo elemento calefactor en una habitación pequeña y sellada llena de aire a presión atmosférica normal (alta presión). El elemento calienta rápidamente el aire a su alrededor a través de colisiones constantes, y pronto toda la habitación se calienta. Este es un estado de casi-equilibrio.

Comprendiendo las Implicaciones Prácticas

La diferencia entre estos dos estados de plasma tiene consecuencias directas para la deposición de materiales. Cada enfoque conlleva ventajas y desafíos distintos.

Por Qué la Baja Presión (No-Equilibrio) es Generalizada

En un plasma de no-equilibrio, las reacciones químicas son impulsadas principalmente por los electrones de alta energía, no por la alta temperatura del gas.

Esto permite la deposición de materiales de alta calidad, como películas de diamante, a temperaturas de sustrato significativamente más bajas que el punto de fusión del material. Proporciona un entorno químico único que no se puede lograr con un calentamiento térmico simple.

El Nicho para la Alta Presión (Casi-Equilibrio)

La MPCVD de alta presión crea un plasma térmico, que es esencialmente una llama de gas controlada y de alta temperatura. Esto es útil para procesos que requieren temperaturas extremadamente altas y tasas de reacción rápidas.

Sin embargo, gestionar un plasma tan caliente y denso es técnicamente desafiante. Requiere más potencia, y el calor intenso puede no ser adecuado para muchos sustratos sensibles a la temperatura.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación en cuanto a química y temperatura determinarán qué régimen de MPCVD es apropiado.

- Si su enfoque principal es activar enlaces químicos específicos utilizando electrones de alta energía mientras mantiene moderada la temperatura general del gas y del sustrato: La MPCVD de baja presión es el enfoque correcto.

- Si su enfoque principal es lograr temperaturas de gas extremadamente altas para impulsar reacciones térmicas rápidas: La MPCVD de alta presión es el método más adecuado.

En última instancia, comprender la relación entre la presión y el equilibrio del plasma es la clave para controlar el proceso de deposición y lograr los resultados de material deseados.

Tabla Resumen:

| Condición de Operación | Rango de Presión | Estado del Plasma | Características Clave |

|---|---|---|---|

| MPCVD de Baja Presión | 10 - 100 Torr | Plasma de No-Equilibrio | Temperaturas de sustrato moderadas; Reacciones impulsadas por electrones; Ideal para películas de alta calidad como el diamante |

| MPCVD de Alta Presión | 1 - 10 Atmósferas | Plasma Casi-Equilibrio (Térmico) | Altas temperaturas de gas; Reacciones térmicas rápidas; Técnicamente desafiante |

Domine su Proceso MPCVD con KINTEK

Elegir el sistema MPCVD correcto, ya sea de baja o alta presión, es fundamental para lograr sus objetivos específicos de síntesis de materiales. El régimen de presión dicta el estado fundamental del plasma, lo que controla directamente las vías de reacción y las propiedades finales del material.

¿Por Qué Asociarse con KINTEK?

En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos experimentales únicos. Nuestra profunda experiencia en personalización es particularmente valiosa para aplicaciones MPCVD complejas, donde el control preciso de las condiciones del plasma es primordial.

Nuestras Capacidades para su Éxito en MPCVD:

- Personalización Profunda: Diseñamos sistemas para que coincidan con precisión con su régimen de presión y estado de plasma requeridos.

- Línea de Productos Avanzada: Nuestra experiencia abarca Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas especializados de CVD/PECVD.

- Experiencia Comprobada: Ayudamos a investigadores e ingenieros en diversos laboratorios a optimizar sus procesos para obtener resultados de materiales superiores.

¿Listo para optimizar su deposición de película de diamante o su proceso de síntesis a alta temperatura?

Contacte a KINTEK hoy para discutir cómo nuestras soluciones MPCVD personalizadas pueden ayudarle a lograr un control preciso sobre la química del plasma y desbloquear nuevas posibilidades de materiales.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD