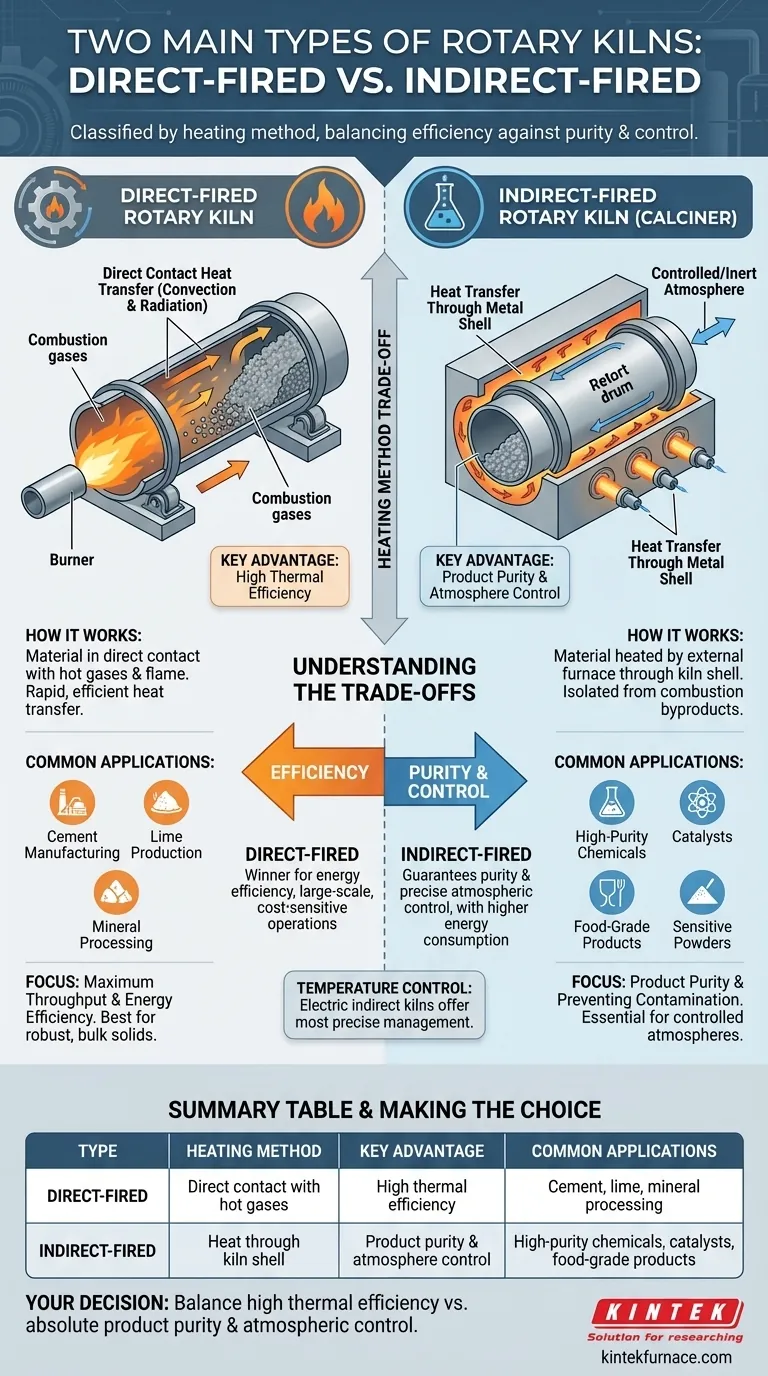

Los dos tipos principales de hornos rotatorios, clasificados por su método de calentamiento, son los de fuego directo y los de fuego indirecto. En un horno de fuego directo, el material que se procesa está en contacto directo con los gases calientes y la llama de la fuente de calor. Por el contrario, un horno de fuego indirecto calienta el material aplicando calor al exterior de la carcasa giratoria, sin contacto entre el material y los subproductos de la combustión.

La elección entre un horno directo e indirecto no se trata de cuál es intrínsecamente mejor, sino de una compensación fundamental. Su decisión debe equilibrar la necesidad de una alta eficiencia térmica con el requisito de pureza absoluta del producto y control atmosférico.

La mecánica de los hornos de fuego directo

Un horno de fuego directo está diseñado para la máxima transferencia de calor y eficiencia energética. Es la herramienta principal para procesos industriales de alto volumen donde el material es robusto.

Cómo funciona

Un quemador que quema combustible como gas natural o aceite se coloca en un extremo del tambor giratorio. Los gases de combustión calientes resultantes fluyen a través del horno, haciendo contacto directo con el material en cascada en el interior, transfiriendo calor tanto por convección como por radiación.

Ventaja clave: Eficiencia térmica

Debido a que la fuente de calor está en contacto directo con el material, la transferencia de calor es rápida y altamente eficiente. Este diseño permite temperaturas de procesamiento muy altas y grandes rendimientos, lo que lo convierte en la opción más eficiente energéticamente para sólidos a granel.

Aplicaciones comunes

Los hornos de fuego directo son estándar en industrias como la fabricación de cemento, la producción de cal y el procesamiento de minerales. En estas aplicaciones, la calidad del producto final no se ve comprometida por la exposición a los gases de combustión.

La mecánica de los hornos de fuego indirecto

Un horno de fuego indirecto, a veces llamado calcinador rotatorio, prioriza la pureza del producto y un entorno de procesamiento controlado sobre la eficiencia térmica bruta.

Cómo funciona

El tambor giratorio (o "retorta") que contiene el material está encerrado dentro de un horno estacionario o rodeado por elementos calefactores eléctricos de alta potencia. El calor se transfiere a través de la carcasa metálica de la retorta al material del interior. El material nunca toca la llama ni los subproductos de la combustión.

Ventaja clave: Control de la atmósfera

Este diseño aísla perfectamente el material de procesamiento. Permite una atmósfera altamente controlada o inerte dentro de la retorta, lo cual es fundamental para prevenir reacciones no deseadas o contaminación. Esto es imposible de lograr en un sistema de fuego directo.

Aplicaciones comunes

Los hornos indirectos son esenciales para procesar productos químicos de alta pureza, catalizadores, productos alimentarios y polvos sensibles. También se utilizan para procesos que requieren una atmósfera reductora u oxidante específica que sería incompatible con los gases de combustión.

Comprendiendo las ventajas y desventajas: Eficiencia vs. Pureza

Elegir el horno correcto requiere una comprensión clara de los objetivos de su proceso y las sensibilidades del material. La elección incorrecta puede conducir a un proceso ineficiente o a un producto contaminado.

La eficiencia del fuego directo

Los hornos de fuego directo son los claros ganadores en eficiencia energética. La transferencia directa de calor minimiza la pérdida de energía, lo que los hace ideales para operaciones a gran escala y sensibles a los costos donde la contaminación del producto por gases de combustión no es una preocupación.

La pureza del fuego indirecto

Los hornos de fuego indirecto introducen una barrera térmica —la carcasa del horno— lo que hace que la transferencia de calor sea menos eficiente. Esto resulta en un mayor consumo de energía por tonelada de producto, que es el precio necesario para garantizar la pureza del producto y un control atmosférico preciso.

Otras consideraciones clave

El control de la temperatura es otro factor. Si bien ambos tipos se pueden controlar, los hornos indirectos calentados eléctricamente ofrecen la gestión de temperatura más precisa y receptiva, lo que puede ser crítico para materiales con ventanas de procesamiento estrechas.

Tomando la decisión correcta para su proceso

Las características de su material y los requisitos de su producto final son los únicos factores que importan al seleccionar un método de calentamiento.

- Si su enfoque principal es el máximo rendimiento y la eficiencia energética: Un horno de fuego directo es la opción superior, siempre que su material no sea sensible a los gases de combustión.

- Si su enfoque principal es la pureza del producto y la prevención de la contaminación: Un horno de fuego indirecto es esencial, ya que aísla su material de la fuente de calor.

- Si su enfoque principal es ejecutar una reacción química específica en una atmósfera controlada: Un horno de fuego indirecto es su única opción viable para gestionar el entorno de gases interno.

En última instancia, comprender esta distinción fundamental le permite seleccionar la herramienta adecuada para su objetivo específico de procesamiento térmico.

Tabla resumen:

| Tipo | Método de calentamiento | Ventaja clave | Aplicaciones comunes |

|---|---|---|---|

| Fuego Directo | Contacto directo con gases calientes | Alta eficiencia térmica | Cemento, cal, procesamiento de minerales |

| Fuego Indirecto | Calor a través de la carcasa del horno | Pureza del producto y control de la atmósfera | Productos químicos de alta pureza, catalizadores, productos alimentarios |

¿Le cuesta elegir el horno rotatorio adecuado para las necesidades de procesamiento térmico de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, adaptados a los diversos requisitos de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un rendimiento preciso para sus experimentos únicos, ya sea que priorice la eficiencia, la pureza o las atmósferas controladas. Contáctenos hoy para analizar cómo nuestra experiencia puede optimizar su proceso y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables