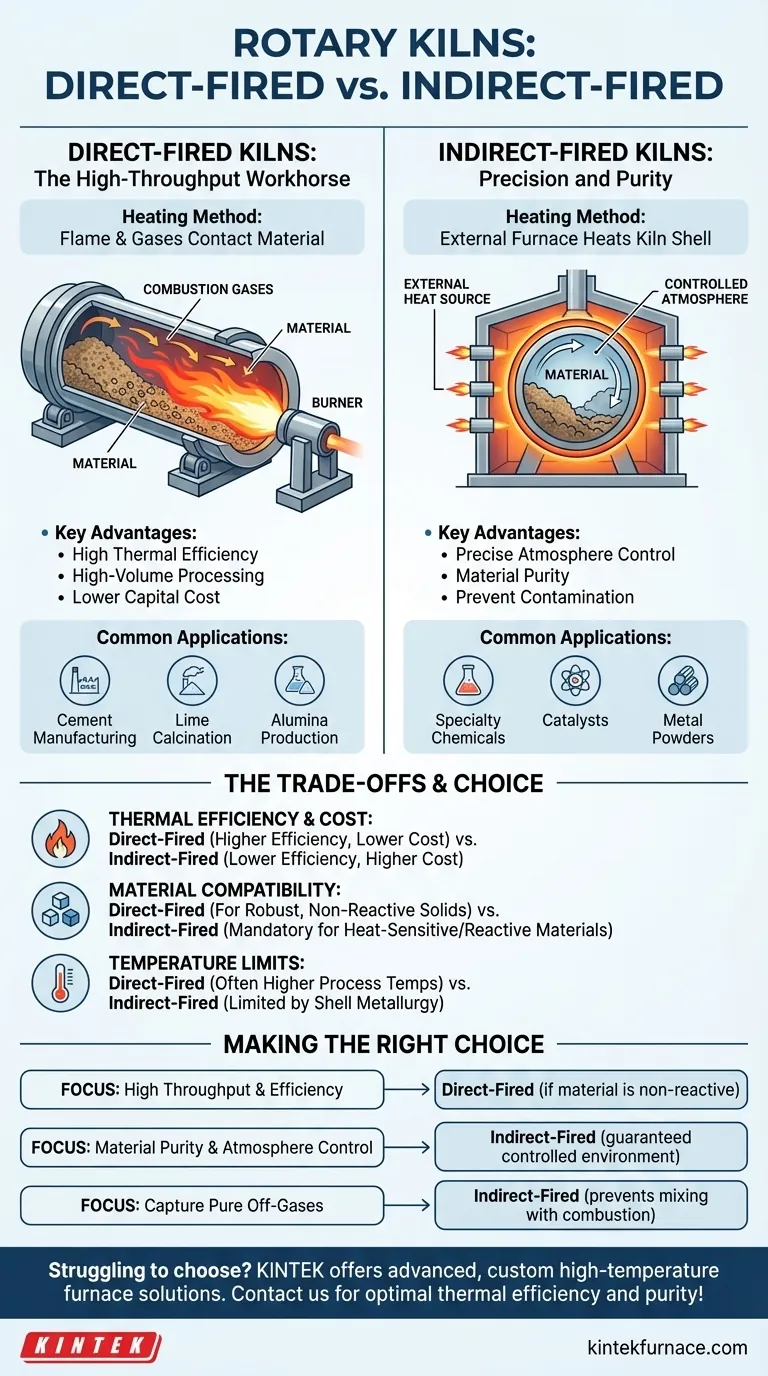

Los dos tipos principales de hornos rotatorios se clasifican según su método de calentamiento: calentamiento directo y calentamiento indirecto. En un horno de calentamiento directo, la llama y los gases de combustión están en contacto directo con el material que se está procesando. En un horno de calentamiento indirecto, un horno externo calienta la carcasa del horno, y ese calor se transfiere a través de la pared al material en su interior, el cual nunca toca el gas de combustión.

La elección entre calentamiento directo e indirecto no es una cuestión de preferencia; está dictada por la naturaleza química de su material. La pregunta central es si el material puede tolerar la exposición directa a los subproductos de la combustión o si requiere el entorno controlado y puro que solo el calentamiento indirecto puede proporcionar.

Hornos de Calentamiento Directo: El Caballo de Batalla de Alto Rendimiento

Un horno de calentamiento directo es la configuración más común, valorado por su eficiencia térmica y su capacidad para procesar grandes volúmenes de material a altas temperaturas.

El Principio del Contacto Directo

En este diseño, un quemador dispara una llama directamente al tambor del horno, ya sea en el extremo de descarga (flujo a contracorriente) o en el extremo de alimentación (flujo a corriente). Los gases de combustión calientes fluyen a lo largo de toda la longitud del horno, revolviendo y transfiriendo calor directamente al material.

Este método es muy eficaz para transferir energía de forma rápida y eficiente.

Ventaja Clave: Eficiencia Térmica

Dado que el calor se genera y se libera directamente dentro de la cámara de procesamiento, se pierde muy poca energía. Esto convierte a los hornos de calentamiento directo en la opción más eficiente energéticamente para alcanzar y mantener altas temperaturas de proceso.

Aplicaciones Comunes

Los hornos de calentamiento directo se utilizan para sólidos a granel robustos y no reactivos. Son el estándar de la industria para procesos como la fabricación de cemento, la calcinación de cal y la producción de alúmina, donde el material no se ve afectado negativamente por la composición química de los gases de combustión.

Hornos de Calentamiento Indirecto: Precisión y Pureza

Los hornos de calentamiento indirecto, a veces llamados calcinadores, son herramientas especializadas diseñadas para procesos donde la pureza del material y el control de la atmósfera son primordiales.

El Principio del Calentamiento Externo

El tambor rotatorio está encerrado dentro de un horno estacionario o equipado con una camisa de calentamiento externa. Los quemadores calientan el exterior de la carcasa del tambor, y este calor se conduce a través de la pared metálica hasta el material que se revuelve en su interior.

Este diseño crea una separación completa entre la fuente de calor y el material de proceso.

La Ventaja Crítica: Control de la Atmósfera

Debido a que el material se encuentra en un ambiente sellado, la atmósfera interna se puede controlar con precisión. Puede ser inerte (p. ej., nitrógeno), reductora (p. ej., hidrógeno) u oxidante (p. ej., oxígeno), lo que evita reacciones químicas no deseadas u oxidación del producto final.

Aplicaciones Comunes

Los hornos indirectos son esenciales para procesar productos químicos especiales sensibles al calor, catalizadores y ciertos polvos metálicos. También se utilizan cuando los gases de escape liberados por el propio material deben capturarse en forma pura, sin mezclarse con los gases de combustión.

Comprender las Compensaciones: Eficiencia vs. Pureza

Elegir el tipo de horno correcto requiere equilibrar los objetivos del proceso con las limitaciones físicas y financieras.

Eficiencia Térmica y Costo

Los hornos de calentamiento directo son más eficientes térmicamente y generalmente tienen un menor costo de capital para un rendimiento determinado. Los hornos indirectos pierden algo de calor del horno externo hacia el ambiente circundante y tienen una mayor complejidad de construcción, lo que los hace más caros.

Compatibilidad del Material

Este es el factor más crítico. Si su material reacciona con oxígeno, dióxido de carbono o vapor de agua a altas temperaturas, un horno de calentamiento directo no es una opción viable. Un horno de calentamiento indirecto es obligatorio para proteger la integridad del producto en estos casos.

Límites de Temperatura y Mecánicos

Los hornos indirectos tienen un límite de temperatura superior determinado por las propiedades metalúrgicas de la carcasa giratoria, la cual debe soportar tanto el calor intenso como las tensiones mecánicas. Los hornos de calentamiento directo a menudo pueden alcanzar temperaturas de proceso más altas, ya que la carcasa no es el principal punto de transferencia de calor.

Tomar la Decisión Correcta para su Proceso

Su material y los objetivos del proceso dictarán la tecnología de horno correcta.

- Si su enfoque principal es el rendimiento de gran volumen y la eficiencia térmica: Un horno de calentamiento directo es la opción predeterminada, asumiendo que su material no es reactivo con los gases de combustión.

- Si su enfoque principal es la pureza del material y el control de la atmósfera: Un horno de calentamiento indirecto es la única opción para garantizar un ambiente controlado y no contaminado.

- Si necesita capturar gases de escape puros de su material: Se requiere un horno de calentamiento indirecto para evitar que el gas del proceso se mezcle con los productos de la combustión.

Comprender esta diferencia fundamental en los métodos de calentamiento es el primer paso para especificar el equipo adecuado para lograr sus objetivos de proceso.

Tabla Resumen:

| Tipo de Horno | Método de Calentamiento | Ventajas Clave | Aplicaciones Comunes |

|---|---|---|---|

| Calentamiento Directo | La llama y los gases entran en contacto directo con el material | Alta eficiencia térmica, menor costo, alto rendimiento | Cemento, calcinación de cal, producción de alúmina |

| Calentamiento Indirecto | Horno externo calienta la carcasa del horno | Control preciso de la atmósfera, pureza del material, sin contaminación | Productos químicos especiales, catalizadores, polvos metálicos |

¿Tiene dificultades para elegir el horno rotatorio adecuado para sus necesidades de procesamiento de materiales? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios personalizados. Nuestra experiencia garantiza una eficiencia térmica y pureza óptimas para sus aplicaciones específicas. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre