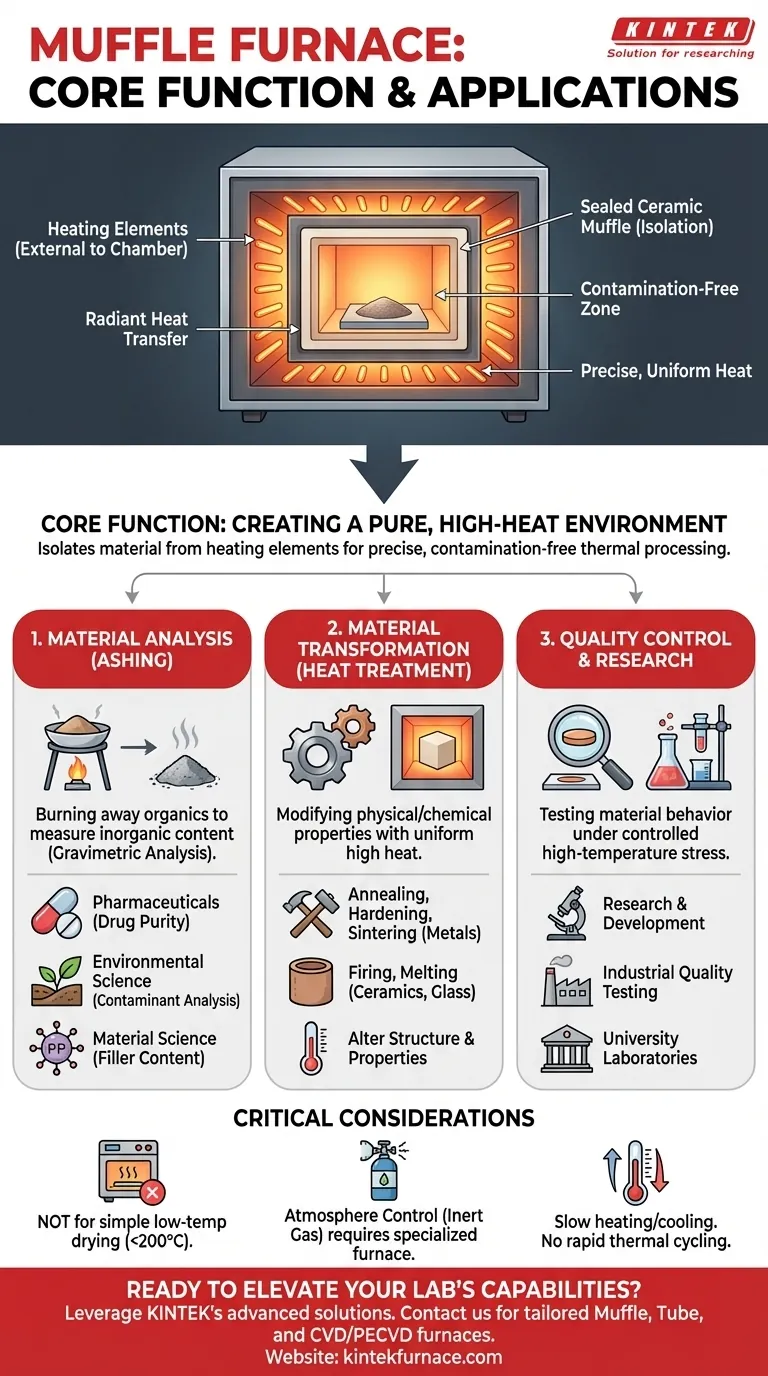

En esencia, un horno de mufla es un horno de cámara de alta temperatura que se utiliza para transformar o analizar materiales. Sus aplicaciones principales se dividen en tres categorías: realizar la descomposición de materiales para análisis (incineración), alterar las propiedades físicas de metales y cerámicas (tratamiento térmico), y llevar a cabo pruebas de control de calidad en laboratorios de investigación, industriales y universitarios.

Un horno de mufla no es simplemente un horno que se calienta mucho. Su característica definitoria es una cámara interna sellada —la "mufla"— que aísla el material que se calienta de los elementos calefactores, asegurando un ambiente térmico puro, libre de contaminación y precisamente controlado.

La función principal: crear un ambiente puro de alto calor

Antes de enumerar las aplicaciones, es fundamental comprender por qué se utiliza un horno de mufla. Su diseño resuelve un problema específico: la necesidad de calor intenso sin exposición directa a llamas o elementos calefactores.

Qué significa "mufla"

El término "mufla" se refiere a la cámara interna sellada del horno, típicamente hecha de cerámica de alta temperatura. Esta cámara separa la muestra de las bobinas calefactoras.

El calor irradia a través de las paredes de la mufla para calentar el contenido, en lugar de calentarlo directamente.

Por qué este aislamiento es crucial

Esta separación proporciona dos beneficios clave: uniformidad de temperatura y un ambiente libre de contaminación. Evita que los subproductos de la combustión o las escamas de los elementos calefactores corrompan la muestra, lo cual es esencial para un análisis químico preciso y el procesamiento de materiales.

Aplicación 1: Análisis de materiales mediante descomposición (incineración)

Uno de los usos más comunes de un horno de mufla es la incineración (ashing). Este es el proceso de quemar todas las sustancias orgánicas o volátiles de una muestra para determinar lo que queda.

Determinación del contenido no combustible

Al pesar una muestra antes y después de la incineración, los analistas pueden calcular con precisión su contenido no combustible y no volátil. Esta es una técnica fundamental en el análisis gravimétrico.

Casos de uso comunes

Este proceso es vital para el control de calidad en muchos campos, incluyendo productos farmacéuticos (pruebas de pureza de fármacos), ciencias ambientales (análisis de contaminantes del suelo o del agua), y ciencia de materiales (determinación del contenido de relleno en polímeros).

Aplicación 2: Transformación de materiales mediante tratamiento térmico

El tratamiento térmico modifica las propiedades físicas y químicas de un material. Un horno de mufla proporciona el control exacto de temperatura requerido para estos procesos sensibles.

Metales: recocido, endurecimiento y sinterización

En metalurgia, los hornos se utilizan para procesos como el recocido (para ablandar el metal y mejorar la ductilidad), el endurecimiento (para aumentar la resistencia) y la sinterización (fusión de polvos metálicos por debajo de su punto de fusión).

Cerámica y vidrio: cocción y fusión

El horno proporciona las temperaturas altas y constantes necesarias para cocer cerámica, fundir vidrio o determinar el punto de fusión de la ceniza de un material. Esto es esencial para crear materiales con propiedades estructurales específicas.

Errores comunes y consideraciones

Aunque potente, un horno de mufla es una herramienta especializada. Comprender sus limitaciones es clave para usarlo eficazmente.

No es un simple horno de secado

Un horno de mufla está diseñado para aplicaciones de alta temperatura, típicamente a partir de 200°C. Es ineficiente y a menudo inadecuado para el secado o curado simple a baja temperatura, donde un horno de convección o vacío es más apropiado.

Control de atmósfera

Un horno de mufla estándar opera con una atmósfera de aire. Si su proceso requiere un ambiente de gas inerte o reactivo (como nitrógeno o argón para prevenir la oxidación), necesita un horno especializado con puertos de gas y una puerta sellada, lo que añade complejidad y coste.

Velocidades de calentamiento y enfriamiento

El grueso aislamiento necesario para altas temperaturas significa que los hornos de mufla se calientan y enfrían lentamente. No están diseñados para ciclos térmicos rápidos. Forzar un enfriamiento puede agrietar la mufla de cerámica.

La elección correcta para su objetivo

Para determinar si un horno de mufla es la herramienta correcta, compare su objetivo principal con su función central.

- Si su enfoque principal es la prueba analítica: Un horno de mufla es esencial para la incineración, donde debe quemar la materia orgánica completamente para medir con precisión el residuo inorgánico.

- Si su enfoque principal es la ciencia de materiales o la metalurgia: El calor preciso y uniforme del horno es necesario para procesos como el recocido, el temple o la sinterización que cambian fundamentalmente la microestructura de un material.

- Si su enfoque principal es el control de calidad a alta temperatura: El horno proporciona un entorno estable y repetible para probar cómo se comportan los materiales bajo estrés térmico extremo.

En última instancia, un horno de mufla es la herramienta definitiva siempre que su proceso exija calor alto y uniforme dentro de un entorno libre de contaminación.

Tabla resumen:

| Categoría de aplicación | Usos clave | Industrias/Campos |

|---|---|---|

| Análisis de materiales (incineración) | Quema de materia orgánica para determinar el contenido inorgánico | Farmacéutica, Ciencias Ambientales, Ciencia de Materiales |

| Tratamiento térmico | Recocido, endurecimiento, sinterización de metales y cerámicas | Metalurgia, Cerámica, Fabricación de Vidrio |

| Control de calidad | Prueba del comportamiento de los materiales bajo altas temperaturas | Investigación, Industrial, Laboratorios Universitarios |

¿Listo para elevar las capacidades de su laboratorio con una solución de horno de mufla a medida? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un control preciso de la temperatura para la incineración o un calentamiento uniforme para transformaciones de materiales, podemos ayudarle. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros