En resumen, los elementos calefactores cerámicos se utilizan ampliamente en aplicaciones que requieren una calefacción uniforme, de alta temperatura y segura. Sus usos más comunes se encuentran en el procesamiento industrial como la extrusión de plástico, herramientas de precisión como soldadores, hornos de alta temperatura y sistemas HVAC eficientes.

La decisión de utilizar un elemento calefactor cerámico no se trata solo de alcanzar una cierta temperatura. Se trata de aprovechar una combinación única de estabilidad térmica, aislamiento eléctrico y eficiencia energética que lo convierte en la opción superior para aplicaciones donde la seguridad y la fiabilidad son primordiales.

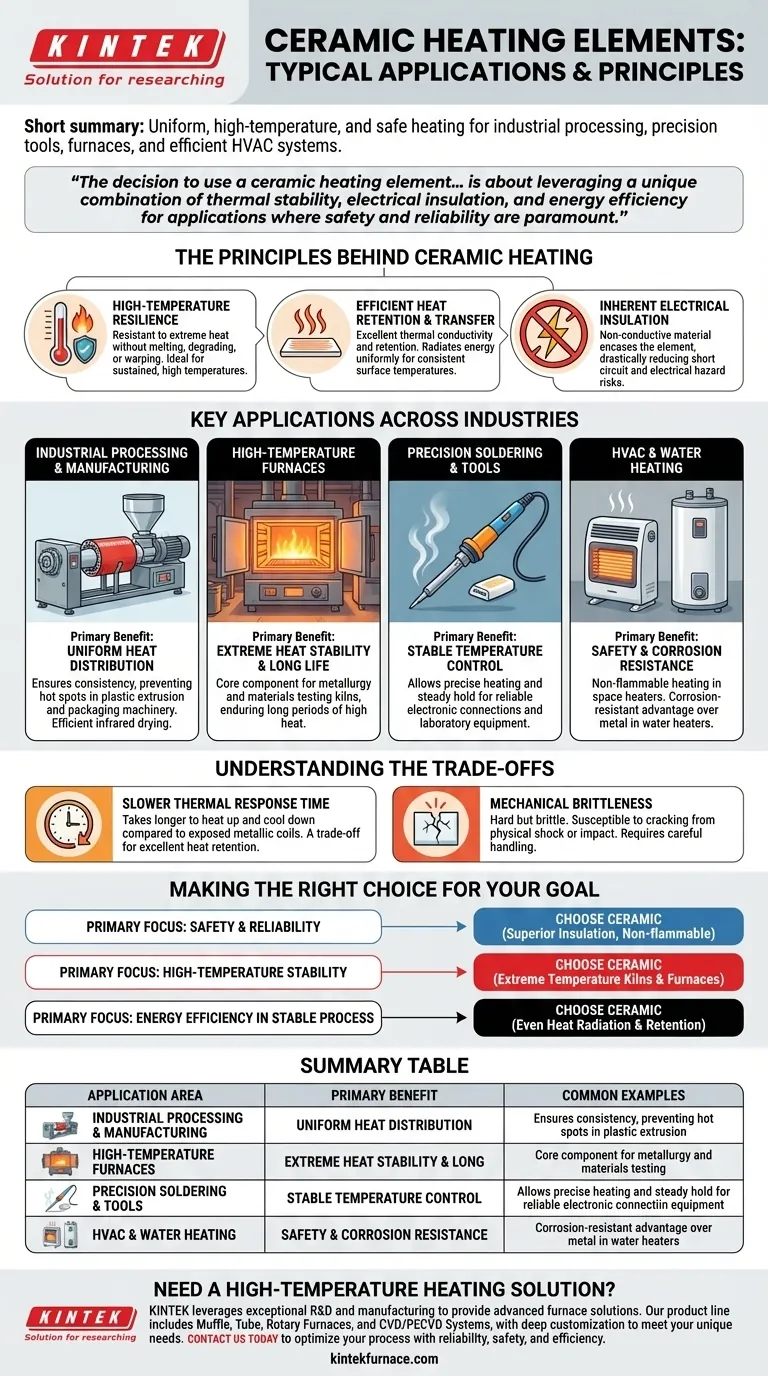

Los principios detrás de la calefacción cerámica

Para entender dónde sobresalen los calentadores cerámicos, primero debe comprender sus propiedades fundamentales. Estos componentes funcionan convirtiendo la energía eléctrica en energía térmica a través de un material cerámico avanzado.

Resistencia a altas temperaturas

Los materiales cerámicos son excepcionalmente resistentes al calor. Pueden operar a temperaturas muy altas sin derretirse, degradarse o deformarse, a diferencia de muchas alternativas metálicas.

Esta resistencia los hace ideales para procesos que exigen calor extremo y sostenido.

Retención y transferencia de calor eficientes

Las cerámicas poseen una excelente conductividad y retención térmica. Una vez calentadas, retienen esa energía de manera eficiente y la irradian uniformemente.

Esta cualidad asegura temperaturas superficiales consistentes, lo cual es crítico para procesos sensibles, y reduce la energía requerida para mantener un punto de ajuste.

Aislamiento eléctrico inherente

Una característica definitoria de la cerámica es su incapacidad para conducir electricidad. El elemento calefactor está encapsulado de forma segura dentro de este material aislante.

Este diseño reduce drásticamente el riesgo de cortocircuitos y peligros eléctricos, mejorando la seguridad operativa, especialmente en entornos de alta temperatura o exigentes.

Aplicaciones clave en todas las industrias

Las propiedades únicas de los calentadores cerámicos los convierten en la solución ideal en varios campos específicos. Cada aplicación aprovecha un beneficio principal diferente del material.

Procesamiento y fabricación industrial

En la extrusión de plástico y la maquinaria de envasado, el calor uniforme es crítico para garantizar la calidad del producto. Los calentadores de banda cerámicos proporcionan esta consistencia, evitando puntos calientes que podrían dañar los materiales.

Para los procesos de secado industrial, se utilizan emisores infrarrojos cerámicos para aplicar calor de manera eficiente sobre grandes superficies sin contacto directo.

Hornos de alta temperatura

La metalurgia y las pruebas de materiales a menudo requieren hornos que puedan alcanzar y mantener temperaturas extremas durante largos períodos.

Los elementos calefactores cerámicos son el componente central de estos hornos, proporcionando la estabilidad a alta temperatura y la larga vida útil necesarias para un trabajo tan exigente.

Soldadura y herramientas de precisión

Los soldadores requieren un control de temperatura preciso y estable para crear conexiones electrónicas fiables sin dañar los componentes.

Los calentadores cerámicos permiten que estas herramientas se calienten a una temperatura específica y la mantengan constante, mientras que su aislamiento interno garantiza la seguridad del operador.

HVAC y calentamiento de agua

En los calentadores de espacio modernos y algunos sistemas HVAC, los elementos cerámicos proporcionan una calefacción segura, eficiente y no inflamable. Debido a que no brillan al rojo vivo como algunas bobinas metálicas, reducen el riesgo de incendio.

Para los calentadores de agua, la resistencia a la corrosión del material ofrece una ventaja significativa en durabilidad sobre los elementos metálicos que pueden oxidarse y fallar con el tiempo.

Entendiendo las compensaciones

Aunque son muy efectivos, los calentadores cerámicos no son la solución universal para todas las necesidades de calefacción. Comprender sus limitaciones es clave para tomar una decisión informada.

Tiempo de respuesta térmica más lento

En comparación con una bobina metálica expuesta, un calentador cerámico generalmente tarda más en calentarse y enfriarse. Esta es una compensación directa por su excelente retención de calor.

Para aplicaciones que requieren ciclos de temperatura rápidos, una tecnología diferente podría ser más adecuada.

Fragilidad mecánica

La cerámica es un material duro pero frágil. A diferencia de los metales dúctiles que pueden doblarse, un elemento cerámico puede agrietarse o romperse si se somete a un choque o impacto físico significativo.

Se debe tener cuidado durante la instalación y el mantenimiento para evitar el estrés mecánico.

Tomando la decisión correcta para su objetivo

Seleccionar la tecnología de calefacción adecuada depende completamente de su objetivo principal.

- Si su enfoque principal es la seguridad y la fiabilidad: Elija cerámica por su aislamiento eléctrico superior y propiedades no inflamables, especialmente en productos de cara al usuario o procesos críticos.

- Si su enfoque principal es la estabilidad a alta temperatura: La cerámica es la elección definitiva para aplicaciones como hornos y kilns industriales que operan a temperaturas extremas.

- Si su enfoque principal es la eficiencia energética en un proceso estable: La capacidad de la cerámica para retener e irradiar calor de manera uniforme la hace altamente eficiente para aplicaciones que necesitan mantener una temperatura establecida durante períodos prolongados.

En última instancia, elegir un calentador cerámico es una decisión estratégica para aplicaciones donde la precisión, la seguridad y la durabilidad a largo plazo superan la necesidad de una calefacción instantánea.

Tabla resumen:

| Área de aplicación | Beneficio principal del calentador cerámico | Ejemplos comunes |

|---|---|---|

| Procesamiento industrial | Distribución uniforme del calor | Extrusión de plástico, maquinaria de envasado |

| Hornos de alta temperatura | Estabilidad de calor extrema y larga vida útil | Metalurgia, kilns de prueba de materiales |

| Herramientas de precisión | Control de temperatura estable | Soldadores, equipos de laboratorio |

| HVAC y calentamiento de agua | Seguridad y resistencia a la corrosión | Calentadores de espacio, calentadores de agua comerciales |

¿Necesita una solución de calefacción de alta temperatura adaptada a sus requisitos únicos?

En KINTEK, aprovechamos nuestra excepcional I+D y capacidades de fabricación interna para proporcionar a diversos laboratorios e industrias soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de procesamiento únicas, ya sea que requiera la calefacción uniforme de un elemento cerámico u otra solución especializada.

Contáctenos hoy para discutir cómo podemos optimizar su proceso de calefacción con fiabilidad, seguridad y eficiencia.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento