En esencia, el disilicuro de molibdeno (MoSi₂) es un material cerámico especializado que se utiliza casi exclusivamente para elementos calefactores eléctricos de alto rendimiento. Su aplicación principal se encuentra en hornos industriales y de laboratorio que deben funcionar de manera fiable a temperaturas extremas donde los elementos metálicos convencionales fallarían.

El desafío central en la calefacción a alta temperatura es encontrar un material que pueda generar calor intenso sin destruirse por oxidación. El MoSi₂ resuelve esto no solo resistiendo el calor hasta 1700 °C, sino también formando su propia capa vítrea de autocicatrización que lo protege del daño atmosférico.

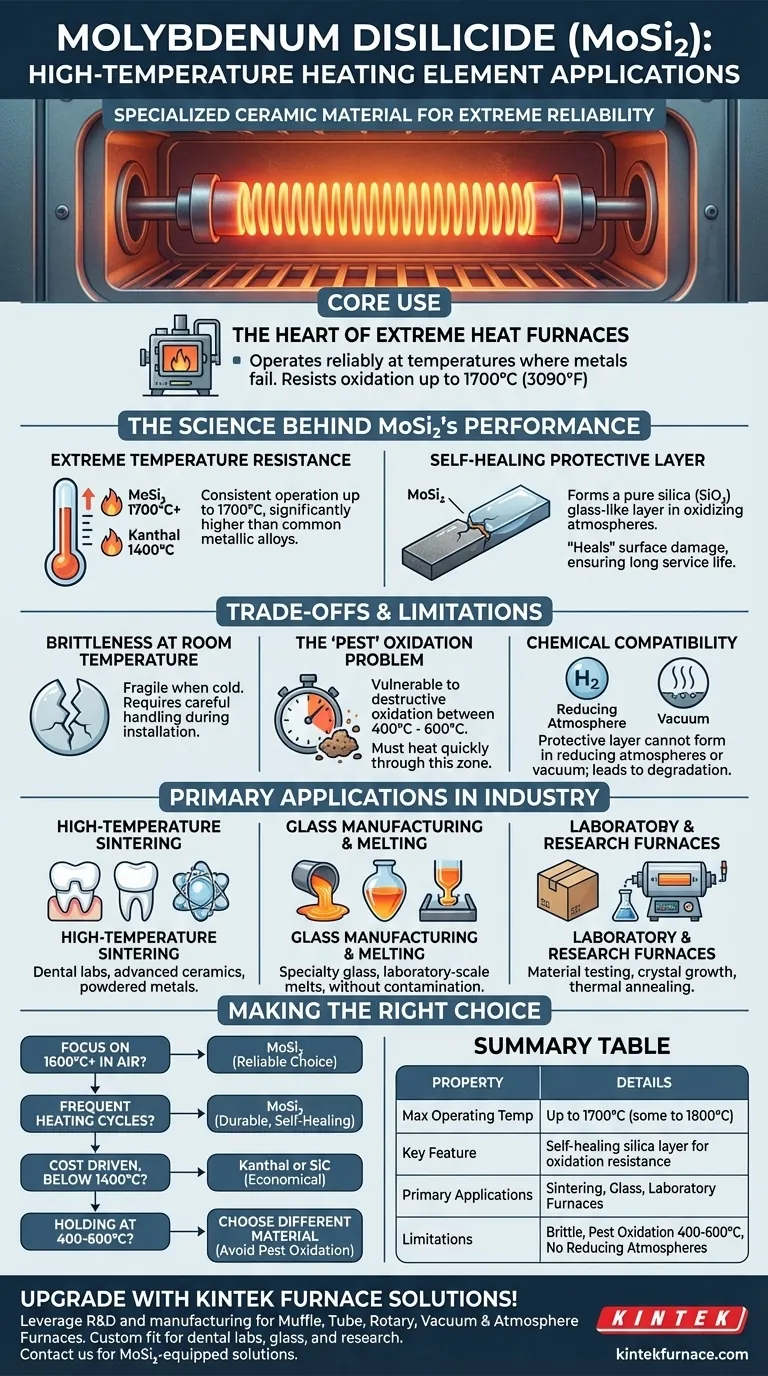

La ciencia detrás del rendimiento del MoSi₂

Para comprender por qué se elige el MoSi₂ para funciones tan exigentes, debemos observar sus propiedades químicas y físicas únicas bajo calor.

Resistencia a temperaturas extremas

Los elementos calefactores de MoSi₂ pueden operar de manera constante a temperaturas de hasta 1700 °C (3090 °F), con algunas variantes que alcanzan los 1800 °C. Esto es significativamente más alto que la mayoría de las aleaciones calefactoras metálicas comunes como Kanthal (FeCrAl), que generalmente alcanzan un máximo de alrededor de 1400 °C.

La capa protectora de autocicatrización

Esta es la propiedad más crítica del disilicuro de molibdeno. Cuando se calienta en una atmósfera que contiene oxígeno, el silicio dentro del MoSi₂ reacciona con el oxígeno para formar una capa delgada, no conductora y altamente estable de sílice (SiO₂) pura, que es esencialmente vidrio.

Esta capa de sílice actúa como una barrera protectora, evitando que el material subyacente se oxide más. Si se desarrolla una grieta o descamación en la superficie del elemento durante el funcionamiento, el MoSi₂ recién expuesto forma inmediatamente una nueva capa de sílice, "curando" efectivamente el daño y asegurando una larga vida útil.

Estabilidad en atmósferas oxidantes

Debido a esta capa de sílice de autocicatrización, los elementos de MoSi₂ están diseñados específicamente para su uso en aire u otros entornos oxidantes. A diferencia de los materiales que se corroen o degradan en presencia de oxígeno a altas temperaturas, el MoSi₂ prospera, manteniendo constantemente su recubrimiento protector.

Comprender las compensaciones y limitaciones

Ningún material es perfecto. Reconocer las limitaciones específicas del MoSi₂ es crucial para su aplicación exitosa y para prevenir fallos prematuros.

Fragilidad a temperatura ambiente

Como muchas cerámicas avanzadas, el MoSi₂ es muy quebradizo y frágil a temperaturas más bajas. Es susceptible a daños por choque mecánico o impacto durante el envío, la instalación y el arranque inicial del horno. Se debe tener cuidado al manipular los elementos.

El problema de la oxidación "plaga" (Pest Oxidation)

El MoSi₂ tiene una vulnerabilidad significativa a temperaturas intermedias, típicamente entre 400 °C y 600 °C. En este rango, puede sufrir una forma destructiva de oxidación acelerada, conocida como "oxidación plaga", que puede hacer que el material se desintegre en polvo.

Por esta razón, los elementos de MoSi₂ deben calentarse *rápidamente* a través de este rango de temperatura. No son adecuados para aplicaciones que requieren permanecer durante largos períodos dentro de esta zona de 400-600 °C.

Compatibilidad química

La capa protectora de sílice puede reaccionar con ciertas atmósferas o materiales. No se recomienda el uso de elementos de MoSi₂ en atmósferas reductoras (como hidrógeno) o en vacío, ya que la capa protectora no puede formarse y el material puede degradarse.

Aplicaciones principales en la industria

Dado su perfil único de propiedades y limitaciones, el MoSi₂ ha encontrado su nicho en varias industrias clave de alta temperatura.

Hornos de sinterización a alta temperatura

Estos elementos son esenciales en laboratorios dentales para la sinterización de coronas y puentes de zirconia, un proceso que requiere calor limpio y preciso de hasta 1600 °C. También se utilizan para sinterizar otras cerámicas avanzadas y metales en polvo.

Fabricación y fusión de vidrio

Las altísimas temperaturas requeridas para fundir y procesar vidrio especial hacen del MoSi₂ una opción ideal. Los elementos se pueden utilizar en alimentadores de vidrio, canales de alimentación y hornos de fusión a escala de laboratorio sin contaminar el vidrio.

Hornos de laboratorio e investigación

Los laboratorios de investigación y desarrollo confían en hornos de caja y de tubo para pruebas de materiales, crecimiento de cristales y recocido térmico. Los elementos de MoSi₂ proporcionan el entorno limpio, estable y de alta temperatura requerido para este trabajo.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto requiere hacer coincidir las propiedades del material con sus necesidades operativas específicas.

- Si su enfoque principal es operar por encima de 1600 °C en una atmósfera de aire: El MoSi₂ es a menudo la opción definitiva y más fiable disponible.

- Si su aplicación implica ciclos frecuentes de calentamiento y enfriamiento: La naturaleza de autocicatrización de la capa de sílice hace que el MoSi₂ sea excepcionalmente duradero y duradero.

- Si el costo es el impulsor principal y su proceso se mantiene por debajo de 1400 °C: Alternativas económicas como Kanthal (FeCrAl) o Carburo de Silicio (SiC) pueden ser más adecuadas.

- Si su proceso requiere mantener temperaturas entre 400 °C y 600 °C: El MoSi₂ no es adecuado debido al riesgo de oxidación plaga, y se debe elegir un material diferente.

Comprender tanto las fortalezas notables como las debilidades críticas del disilicuro de molibdeno le permite seleccionar el material adecuado para su desafío de alta temperatura.

Tabla de resumen:

| Propiedad | Detalles |

|---|---|

| Temperatura máxima de funcionamiento | Hasta 1700 °C (algunas variantes hasta 1800 °C) |

| Característica clave | Capa de sílice de autocicatrización para resistencia a la oxidación |

| Aplicaciones principales | Sinterización a alta temperatura, fabricación de vidrio, hornos de laboratorio |

| Limitaciones | Frágil a temperatura ambiente, oxidación plaga a 400-600 °C, no apto para atmósferas reductoras |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD adaptados a industrias como laboratorios dentales, fabricación de vidrio e instalaciones de investigación. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos equipados con MoSi₂ pueden mejorar la fiabilidad y la eficiencia en sus operaciones!

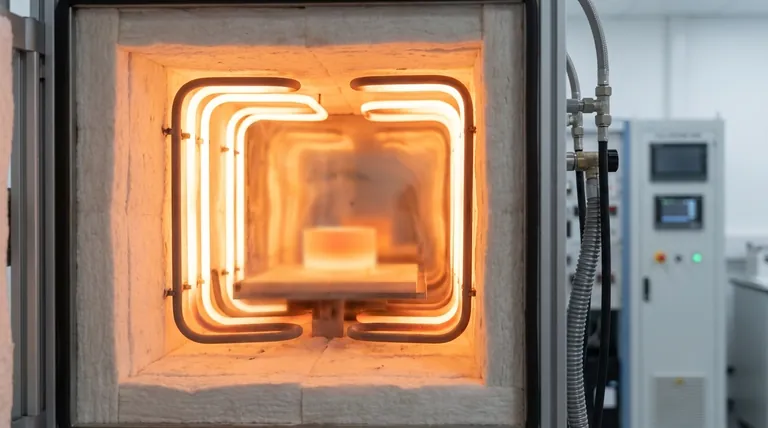

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural