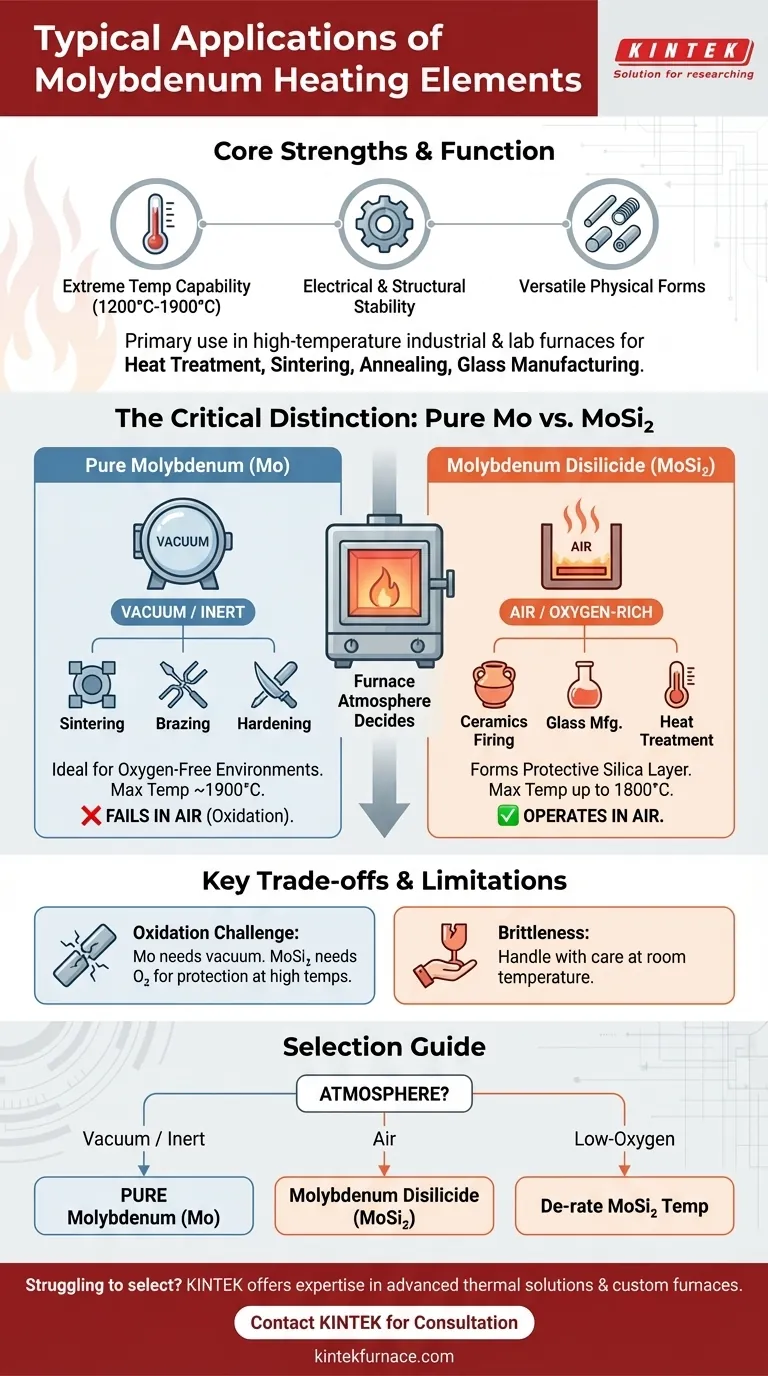

En resumen, los elementos calefactores de molibdeno se utilizan principalmente en hornos industriales y de laboratorio de alta temperatura para procesos como el tratamiento térmico, la sinterización, el recocido y la fabricación de vidrio. Se eligen por su capacidad para operar de manera confiable a temperaturas en las que las aleaciones calefactoras comunes como el níquel-cromo fallarían, típicamente en el rango de 1200 °C a 1900 °C.

La decisión fundamental de utilizar un elemento calefactor de molibdeno está impulsada por la necesidad de una estabilidad térmica extrema. Sin embargo, la elección entre molibdeno puro (Mo) y disiliciuro de molibdeno (MoSi₂) está determinada enteramente por la atmósfera operativa del horno, específicamente la presencia de oxígeno.

Las fortalezas principales de los calentadores de molibdeno

Las propiedades del molibdeno lo convierten en un material fundamental para procesos industriales de alta temperatura. Comprender estas fortalezas aclara por qué se selecciona sobre otros materiales.

Capacidad de temperatura extrema

El molibdeno es un metal refractario con un punto de fusión excepcionalmente alto de 2623 °C (4753 °F). Esto permite que los elementos de molibdeno puro alcancen temperaturas operativas máximas de alrededor de 1900 °C en entornos controlados.

Las variantes de disiliciuro de molibdeno (MoSi₂) pueden operar de manera confiable en aire a temperaturas de hasta 1800 °C (3272 °F), superando con creces los límites de los elementos calefactores metálicos estándar.

Estabilidad eléctrica y estructural

El molibdeno y sus compuestos mantienen una excelente estabilidad estructural y una resistencia eléctrica estable bajo calor extremo. Esto asegura un rendimiento de calentamiento constante y predecible durante largas vidas útiles operativas.

A diferencia de algunos materiales, los elementos MoSi₂ no envejecen cuando se operan a alta potencia, lo que significa que su resistencia no cambia significativamente con el tiempo, simplificando el control de la potencia.

Formas físicas versátiles

Estos elementos calefactores se fabrican en varias configuraciones para adaptarse a diferentes diseños de hornos. Comúnmente están disponibles como alambres, varillas, tiras y tubos formados a medida, lo que proporciona flexibilidad a los diseñadores de equipos.

La distinción crítica: Mo puro frente a MoSi₂

El factor más importante al seleccionar un calentador de molibdeno es comprender la diferencia entre su forma pura y su compuesto de disiliciuro. Esta elección no es negociable y depende de la atmósfera del horno.

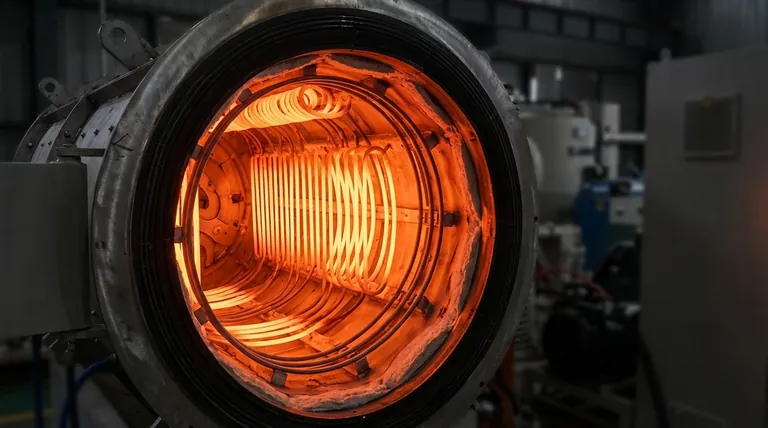

Molibdeno puro (Mo): Para atmósferas de vacío o inertes

Los elementos de molibdeno puro son el estándar para los hornos de vacío de alta temperatura. Su alto punto de fusión y resistencia son ideales para procesos como el endurecimiento, la soldadura fuerte y la sinterización de metales donde se requiere un entorno libre de oxígeno.

La limitación principal del molibdeno puro es su grave susceptibilidad a la oxidación a altas temperaturas, lo que lo hace inadecuado para su uso en aire.

Disiliciuro de molibdeno (MoSi₂): Para calor alto en aire abierto

Los elementos de disiliciuro de molibdeno (MoSi₂) están diseñados específicamente para la operación a alta temperatura en presencia de oxígeno. Forman una capa protectora de sílice (SiO₂) en su superficie que previene una mayor oxidación.

Esta propiedad única los convierte en la opción preferida para una amplia gama de aplicaciones industriales, incluida la cocción de cerámica, la fabricación de vidrio y el tratamiento térmico en hornos eléctricos que operan en aire.

Comprensión de las compensaciones y limitaciones

Aunque son potentes, los elementos calefactores de molibdeno tienen restricciones específicas que deben respetarse para un funcionamiento seguro y exitoso.

El desafío de la oxidación

Como se señaló, el molibdeno puro se oxida rápida y catastróficamente en el aire a altas temperaturas. Debe utilizarse absolutamente en un vacío o en una atmósfera de gas inerte protectora.

Para los elementos MoSi₂, su temperatura máxima de funcionamiento debe reducirse en atmósferas con bajo contenido de oxígeno. La capa protectora de sílice no puede formarse correctamente sin suficiente oxígeno, lo que provoca la degradación del elemento.

Fragilidad y manipulación

El molibdeno puede ser quebradizo a temperatura ambiente, lo que requiere una manipulación cuidadosa durante la instalación y el mantenimiento para evitar grietas o roturas.

Tomar la decisión correcta para su aplicación

El entorno operativo de su horno es el factor más importante al seleccionar un elemento calefactor de molibdeno.

- Si su enfoque principal es el procesamiento a alta temperatura en vacío o gas inerte: Los elementos de molibdeno puro (Mo) son el estándar de la industria por su estabilidad y capacidad calorífica.

- Si su enfoque principal es el procesamiento a alta temperatura en una atmósfera de aire: Los elementos de disiliciuro de molibdeno (MoSi₂) son la opción correcta debido a su resistencia superior a la oxidación.

- Si está trabajando en una atmósfera especializada con bajo contenido de oxígeno: Debe consultar las especificaciones del fabricante para reducir la temperatura máxima de funcionamiento de los elementos MoSi₂ en consecuencia.

Elegir la variante de molibdeno correcta para su atmósfera específica es la clave para lograr un rendimiento confiable y duradero a alta temperatura.

Tabla de resumen:

| Aplicación | Tipo de elemento recomendado | Requisito clave de atmósfera |

|---|---|---|

| Hornos de vacío (soldadura fuerte, sinterización) | Molibdeno puro (Mo) | Vacío o gas inerte |

| Procesamiento a alta temperatura en aire (cerámica, vidrio) | Disiliciuro de molibdeno (MoSi₂) | Rico en oxígeno (aire) |

| Tratamiento térmico y recocido | Depende del tipo de horno | Dicta la elección de Mo frente a MoSi₂ |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su horno de alta temperatura?

La experiencia de KINTEK en soluciones térmicas avanzadas es su clave para el éxito. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos robustos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite la estabilidad al vacío del molibdeno puro o la resiliencia oxidativa del MoSi₂.

Permita que nuestros ingenieros le ayuden a lograr un rendimiento confiable y duradero. ¡Póngase en contacto con KINTEL hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad