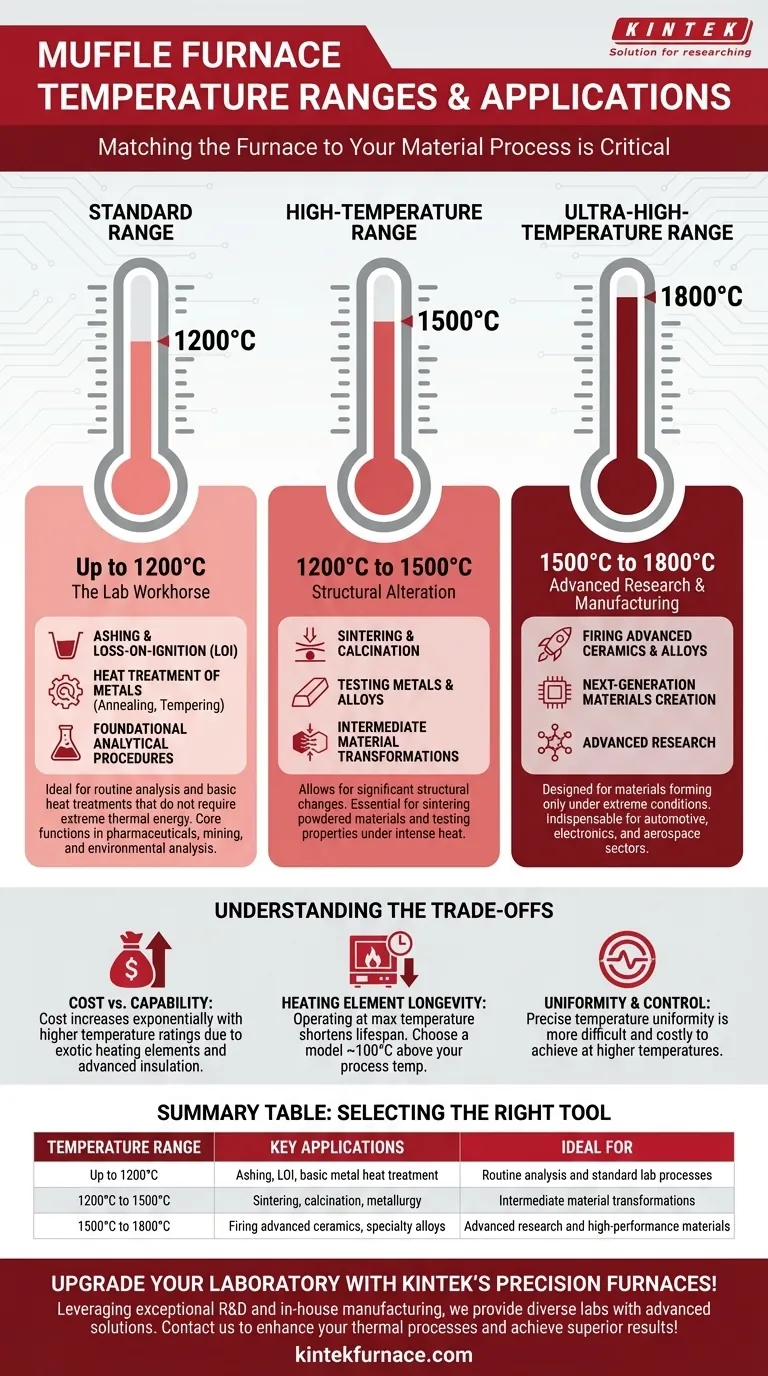

En la ciencia y el análisis de materiales, los hornos mufla se clasifican según su temperatura máxima de funcionamiento, que dicta directamente su aplicación. Los modelos estándar operan típicamente de 300 °C a 1200 °C, los modelos de alta temperatura alcanzan los 1500 °C, y las unidades de ultra alta temperatura pueden llegar a los 1800 °C. Cada nivel está diseñado para procesos térmicos específicos, desde la preparación básica de muestras hasta el desarrollo de materiales avanzados.

La perspectiva crítica no es la temperatura máxima del horno, sino hacer coincidir el rango operativo del horno con la transformación específica del material que necesita lograr. Elegir el horno correcto consiste en comprender si su objetivo es la combustión simple, la alteración estructural o la fusión de materiales de alta energía.

Comprensión de los tres niveles de hornos mufla

Los hornos mufla no son de talla única. Son herramientas especializadas donde las mayores capacidades de temperatura se corresponden con aplicaciones más avanzadas y de mayor consumo energético, y costos significativamente más altos.

Rango Estándar: Hasta 1200 °C

Esta es la categoría de horno mufla más común y versátil, a menudo considerada el caballo de batalla del laboratorio general.

Estos hornos son ideales para procedimientos analíticos fundamentales y tratamientos térmicos básicos que no requieren energía térmica extrema.

Rango de Alta Temperatura: 1200 °C a 1500 °C

Entrar en el rango de alta temperatura permite cambios más significativos en la estructura de un material.

Este nivel es esencial para procesos como la sinterización, donde los materiales en polvo se fusionan, y para probar las propiedades de muchos metales y aleaciones bajo calor intenso.

Rango de Ultra Alta Temperatura: 1500 °C a 1800 °C

Este es el dominio de la investigación avanzada y la fabricación especializada. Estos hornos están diseñados para materiales que solo se forman o transforman bajo condiciones térmicas extremas.

Las aplicaciones se centran típicamente en la creación o prueba de materiales de próxima generación, como cerámicas de alto rendimiento y aleaciones especiales para la industria aeroespacial o electrónica.

Aplicaciones Clave y sus Temperaturas Requeridas

El proceso específico que necesita realizar es el factor más importante para determinar el horno adecuado. Cada aplicación tiene una ventana de temperatura bien definida para el éxito.

Calcinación y Pérdida por Ignición (PGI)

La calcinación es un proceso que quema todas las sustancias orgánicas en una muestra para dejar solo el residuo inorgánico no combustible (ceniza).

Esta es una función central en industrias como la farmacéutica, la minería y el análisis ambiental. Casi siempre ocurre a temperaturas entre 500 °C y 1000 °C, lo que la sitúa firmemente en el rango del horno estándar.

Tratamiento Térmico de Metales (Recocido, Revenido)

El tratamiento térmico altera las propiedades físicas y, a veces, químicas de un material. Procesos como el recocido alivian las tensiones internas y ablandan los metales, mientras que el revenido aumenta la tenacidad.

Estos tratamientos son críticos en metalurgia, pero típicamente ocurren muy por debajo del punto de fusión de los metales, generalmente dentro del rango estándar de 1200 °C.

Sinterización y Calcinación

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuación. La calcinación expulsa sustancias volátiles o induce una transición de fase.

Estos procesos a menudo requieren temperaturas que cruzan el límite de estándar a alta temperatura, lo que convierte a un horno de alta temperatura (más de 1200 °C) en la opción apropiada.

Cocción de Cerámicas Avanzadas y Aleaciones

La creación de cerámicas robustas y resistentes al calor o la prueba de los límites de las aleaciones especiales exige energía térmica extrema.

Este es el principal impulsor de los hornos de ultra alta temperatura (más de 1500 °C). Estas herramientas son indispensables para la investigación y fabricación en los sectores automotriz, electrónico y aeroespacial.

Comprensión de las Compensaciones

Seleccionar un horno implica equilibrar la capacidad con las limitaciones prácticas. Elegir simplemente el modelo con la temperatura más alta suele ser un error ineficiente y costoso.

Costo vs. Capacidad

El costo de un horno mufla aumenta exponencialmente con su temperatura máxima. Esto se debe a la necesidad de elementos calefactores más exóticos (por ejemplo, carburo de silicio o disilicuro de molibdeno), aislamiento más grueso y avanzado, y controladores de temperatura más sofisticados.

Vida útil del elemento calefactor

Operar un horno constantemente a su temperatura máxima nominal acortará drásticamente la vida útil de sus elementos calefactores. Una mejor práctica es elegir un modelo con una temperatura máxima al menos 100 °C superior a su temperatura de proceso más común para garantizar la longevidad y un rendimiento confiable.

Uniformidad y Control

Lograr una temperatura precisa y uniforme en toda la cámara se vuelve más difícil y costoso a temperaturas más altas. Si su proceso es muy sensible a la variación de la temperatura, este se convierte en un factor crítico en su selección.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el equipo correcto, alinee su aplicación principal con el nivel de temperatura apropiado.

- Si su enfoque principal es el análisis rutinario como la calcinación o el tratamiento térmico básico de metales: Un horno estándar (hasta 1200 °C) ofrece el mejor equilibrio entre costo y rendimiento.

- Si su enfoque principal es la metalurgia, la sinterización de polvos o las cerámicas básicas: Es necesario un modelo de alta temperatura (hasta 1500 °C) para lograr las transformaciones de material requeridas.

- Si su enfoque principal es la investigación de materiales avanzados o la cocción de cerámicas especiales: Un horno de ultra alta temperatura (más de 1500 °C) es una inversión no negociable en capacidad de proceso.

Al alinear el rango de temperatura del horno con su proceso de material específico, asegura resultados precisos y una inversión sabia en su equipo.

Tabla de Resumen:

| Rango de Temperatura | Aplicaciones Clave | Ideal Para |

|---|---|---|

| Hasta 1200 °C | Calcinación, PGI, tratamiento térmico básico de metales | Análisis de rutina y procesos de laboratorio estándar |

| 1200 °C a 1500 °C | Sinterización, calcinación, metalurgia | Transformaciones de materiales intermedios |

| 1500 °C a 1800 °C | Cocción de cerámicas avanzadas, aleaciones especiales | Investigación avanzada y materiales de alto rendimiento |

¡Mejore su laboratorio con los hornos de alta temperatura de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas como hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se satisfagan con precisión. Contáctenos hoy para mejorar sus procesos térmicos y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible