En esencia, los hornos de caja proporcionan el entorno controlado necesario para alterar y mejorar fundamentalmente las propiedades de un material. Al gestionar el calor con precisión, permiten procesos que aumentan la dureza, mejoran la resistencia y la resistencia a la corrosión. Los modelos más avanzados también controlan la química atmosférica, previniendo la oxidación y permitiendo la síntesis de nuevos materiales de alto rendimiento.

El principal beneficio de un horno de caja no es simplemente calentar, sino lograr un control ambiental preciso. Este control sobre la temperatura y la atmósfera es lo que le permite dictar las propiedades químicas y estructurales finales de su material con alta repetibilidad.

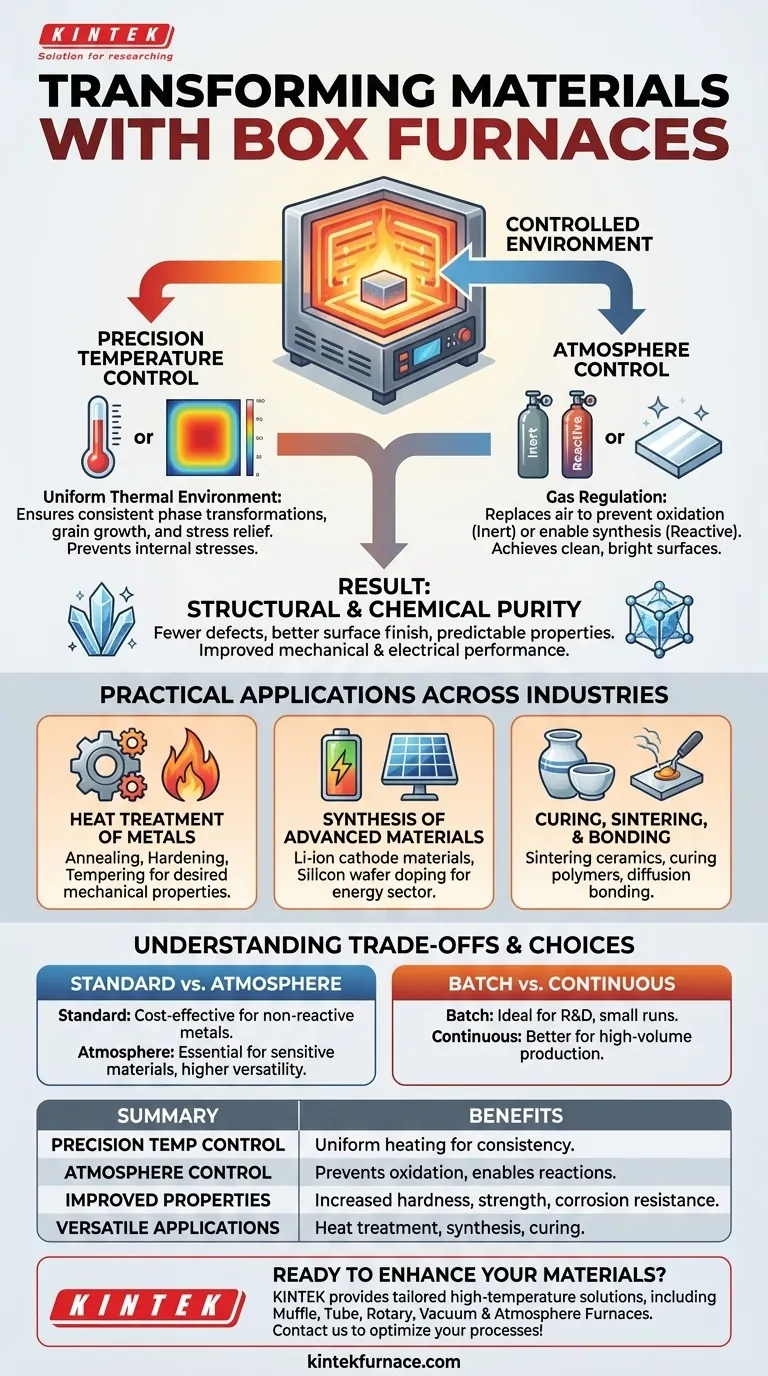

Cómo los hornos de caja logran la transformación de materiales

El valor de un horno de caja proviene de su capacidad para crear un entorno de procesamiento altamente estable y uniforme. Este control se ejerce a través de dos mecanismos principales: temperatura y atmósfera.

La base: control preciso de la temperatura

Todo tratamiento térmico depende de una temperatura precisa. Un horno de caja sobresale al proporcionar un entorno térmico uniforme, asegurando que toda la pieza o lote de material experimente el mismo perfil de temperatura.

Esta uniformidad es fundamental para transformaciones de fase consistentes, crecimiento de grano y alivio de tensiones. Un calentamiento inconsistente conduce a tensiones internas y propiedades variables, lo cual está diseñado para ser prevenido por un horno de caja de calidad.

El diferenciador: control de la atmósfera

Muchos procesos de materiales son muy sensibles al aire circundante, especialmente al oxígeno. Los hornos de caja con atmósfera añaden una capa de control al permitirle reemplazar el aire con un gas específico.

El uso de gases inertes como argón o nitrógeno previene la oxidación, lo que resulta en un acabado superficial limpio y brillante y preserva la integridad del material. El uso de gases reactivos (por ejemplo, hidrógeno para una atmósfera reductora) puede participar activamente en reacciones químicas, lo cual es esencial para sintetizar compuestos específicos o tratamientos superficiales.

Resultado: pureza estructural y química

La combinación de calor uniforme y una atmósfera controlada minimiza la formación de fases no deseadas, como óxidos o carburos. Esto da como resultado un material con menos defectos, un mejor acabado superficial y una estructura química más predecible, lo que conduce directamente a un mejor rendimiento mecánico y eléctrico.

Aplicaciones prácticas en diversas industrias

La capacidad de adaptar con precisión las propiedades de los materiales hace que los hornos de caja sean indispensables tanto en la fabricación tradicional como en la avanzada.

Tratamiento térmico de metales

Esta es la aplicación clásica. Procesos como el recocido (ablandamiento), el endurecimiento (fortalecimiento) y el revenido (mejora de la tenacidad) dependen de los ciclos de temperatura precisos que proporciona un horno de caja para lograr las propiedades mecánicas deseadas.

Síntesis de materiales avanzados

Los hornos de caja son herramientas críticas en investigación y desarrollo para crear nuevos materiales. En el sector de la nueva energía, se utilizan para la síntesis a alta temperatura de materiales de cátodo para baterías de iones de litio y para el dopaje y recocido de obleas de silicio para mejorar la eficiencia de las células solares.

Curado, sinterización y unión

Más allá de los metales, los hornos de caja se utilizan para sinterizar cerámicas, curar recubrimientos y polímeros, y realizar uniones por difusión. En cada caso, la temperatura uniforme y la atmósfera controlada aseguran un resultado consistente y confiable.

Comprender las compensaciones

Aunque son potentes, un horno de caja es una herramienta específica con su propio conjunto de consideraciones. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Hornos estándar frente a hornos con atmósfera

Un horno simple que calienta en aire ambiente es significativamente menos costoso y complejo que uno con control de atmósfera. Sin embargo, no se puede utilizar para materiales sensibles a la oxidación. El costo adicional de un horno con atmósfera le otorga versatilidad de proceso y resultados de mayor calidad para materiales reactivos.

Limitaciones del procesamiento por lotes

Por diseño, un horno de caja es una herramienta de procesamiento por lotes. Carga un lote, ejecuta el ciclo, lo enfría y lo descarga. Esto es ideal para I+D, trabajos únicos o tiradas de producción pequeñas, pero puede ser un cuello de botella para la fabricación de gran volumen, donde los hornos de cinta transportadora continua son más eficientes.

La importancia de la "receta"

El horno solo proporciona el entorno; no garantiza los resultados. Las propiedades finales del material están dictadas por los parámetros del proceso: las rampas de temperatura, los tiempos de remojo y la composición del gas. Un horno sofisticado no puede salvar una receta de proceso defectuosa.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el tratamiento térmico básico de metales no reactivos: Un horno de caja estándar con control preciso de la temperatura es una solución rentable y confiable.

- Si su enfoque principal es el procesamiento de materiales sensibles o la síntesis: Un horno de caja con atmósfera controlada es esencial para prevenir la oxidación y permitir reacciones químicas específicas.

- Si su enfoque principal es la producción continua de alto volumen: Un horno de caja es más adecuado para el desarrollo de procesos, mientras que se debe evaluar un horno de cinta transportadora o continuo para la línea de producción.

En última instancia, un horno de caja es una herramienta que le permite diseñar con precisión las propiedades finales de sus materiales.

Tabla de resumen:

| Beneficio | Descripción |

|---|---|

| Control preciso de la temperatura | Asegura un calentamiento uniforme para transformaciones de fase y alivio de tensiones consistentes. |

| Control de la atmósfera | Previene la oxidación y permite reacciones químicas con gases inertes o reactivos. |

| Propiedades mejoradas del material | Aumenta la dureza, la resistencia y la resistencia a la corrosión mientras reduce los defectos. |

| Aplicaciones versátiles | Se utiliza en tratamiento térmico, síntesis de materiales y curado en diversas industrias. |

¿Listo para mejorar las propiedades de sus materiales con hornos de caja avanzados? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones personalizadas de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se satisfagan con precisión. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos y brindarle resultados superiores.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la función de un horno mufla en la modificación de LSCF? Lograr una base térmica precisa para cerámicas avanzadas

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica