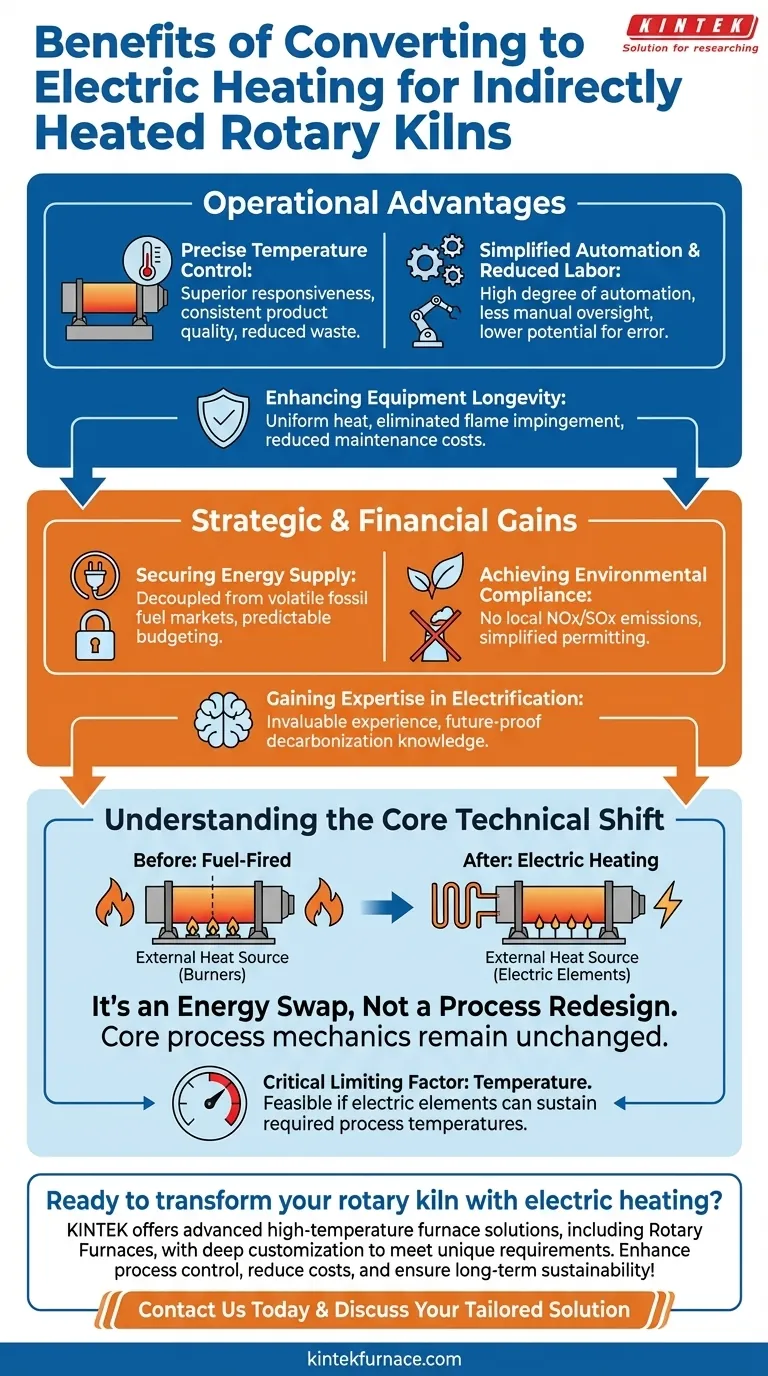

En resumen, la conversión de un horno rotatorio de calentamiento indirecto a calentamiento eléctrico ofrece importantes ventajas operativas, financieras y estratégicas. Los beneficios principales incluyen un control mucho más preciso de la temperatura, menores costos de mantenimiento, un alto grado de automatización y una mayor seguridad en el suministro de energía al desacoplarse de los volátiles mercados de combustibles fósiles.

La conversión de calefacción por combustible a calefacción eléctrica es menos una cuestión de cambiar el proceso central y más una mejora estratégica del sistema energético. Desbloquea ganancias sustanciales en el control del proceso, el costo operativo y el cumplimiento ambiental, siempre que las temperaturas de proceso requeridas sean alcanzables con elementos eléctricos.

Las ventajas operativas del calor eléctrico preciso

La transición al calentamiento eléctrico cambia fundamentalmente la forma en que se entrega la energía al horno, lo que conlleva una cascada de mejoras en la operación diaria.

Desbloqueando un control de temperatura superior

Los elementos de calentamiento eléctrico ofrecen un nivel de respuesta y precisión difícil de igualar con la combustión de fuel oil o gas.

Esta alta precisión en el control de la temperatura conduce directamente a una calidad de producto más consistente, una menor pérdida de material y un proceso más estable y predecible.

Simplificando la automatización y reduciendo la mano de obra

La controlabilidad inherente de la electricidad la hace perfectamente adecuada para un alto grado de automatización.

Esto reduce la necesidad de una supervisión y ajuste manuales constantes, disminuyendo los requisitos de mano de obra y minimizando el potencial de error humano.

Mejora de la longevidad del equipo

El calentamiento eléctrico puede prolongar la vida útil del tubo del horno y otros componentes críticos.

Al proporcionar una distribución del calor más uniforme y eliminar el impacto de la llama localizada y severa común en los sistemas de combustible, el calentamiento eléctrico reduce el estrés térmico y disminuye los costos generales de mantenimiento.

Beneficios estratégicos y financieros

Más allá del ámbito operativo, la electrificación proporciona beneficios que impactan a todo el negocio, desde la estabilidad financiera hasta el posicionamiento a largo plazo en el mercado.

Asegurando su suministro de energía

Depender de la electricidad de la red aísla su operación de la volatilidad de los precios y las interrupciones de la cadena de suministro asociadas con los combustibles fósiles.

Esta mejora en la seguridad del suministro es una ventaja estratégica crítica, que permite una presupuestación y planificación operativa más predecibles.

Logrando el cumplimiento ambiental

Debido a que el calentamiento ocurre dentro de un sistema cerrado sin combustión, se eliminan las emisiones locales de contaminantes como NOx y SOx.

Esto no solo previene la contaminación, sino que también simplifica los permisos ambientales y asegura el cumplimiento de regulaciones cada vez más estrictas.

Adquiriendo experiencia en electrificación

Emprender una conversión de este tipo proporciona a la organización una experiencia invaluable en ingeniería moderna de electrificación.

Este conocimiento interno se convierte en un activo valioso a medida que las industrias continúan descarbonizando y electrificando sus procesos.

Comprendiendo el cambio técnico fundamental

Es crucial entender qué está cambiando —y qué no— durante esta conversión. Para un horno de calentamiento indirecto, el cambio es sorprendentemente sencillo.

Es un intercambio de energía, no un rediseño del proceso

En un sistema de calentamiento indirecto, la fuente de calor es externa al material del proceso. Su única función es suministrar energía térmica a la carcasa del horno.

Por lo tanto, la conversión simplemente implica reemplazar una fuente de calor externa (quemadores) por otra (elementos eléctricos). La mecánica del proceso central y la química dentro del horno permanecen sin cambios.

El factor limitante crítico: la temperatura

La consideración técnica principal es si los elementos de calentamiento eléctrico pueden generar y mantener las temperaturas de proceso requeridas.

Si las demandas de temperatura de su proceso están dentro del rango operativo de los elementos eléctricos disponibles, la conversión es técnicamente factible. Si no, esto se convierte en la principal barrera para la electrificación.

Tomando la decisión correcta para su operación

Evaluar esta conversión requiere sopesar sus objetivos operativos primarios frente a la viabilidad técnica para su proceso específico.

- Si su enfoque principal es el control del proceso y la calidad del producto: La naturaleza precisa y altamente ajustable del calentamiento eléctrico ofrece una mejora significativa sobre el calentamiento tradicional con combustible.

- Si su enfoque principal es la reducción de costos a largo plazo: El potencial de reducción de mano de obra, menor mantenimiento y mayor vida útil del equipo hace que la electrificación sea un caso financiero convincente.

- Si su enfoque principal es la resiliencia estratégica y la sostenibilidad: Asegurar su suministro de energía y eliminar las emisiones locales proporciona una clara ventaja competitiva a largo plazo.

En última instancia, electrificar su horno rotatorio es una inversión estratégica en un futuro más controlado, eficiente y resiliente para su proceso.

Tabla resumen:

| Categoría de beneficios | Ventajas clave |

|---|---|

| Operativo | Control preciso de la temperatura, calentamiento uniforme, reducción de mano de obra, automatización |

| Financiero | Menores costos de mantenimiento, precios de energía predecibles, mayor vida útil del equipo |

| Estratégico | Seguridad en el suministro de energía, cumplimiento ambiental, experiencia en descarbonización |

| Técnico | Intercambio de energía simplificado, sin rediseño del proceso, verificación de la viabilidad de la temperatura |

¿Listo para transformar su horno rotatorio con calentamiento eléctrico? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy mismo para conversar sobre cómo nuestras soluciones personalizadas pueden mejorar el control de su proceso, reducir costos y asegurar la sostenibilidad a largo plazo.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico