El descascarillado en los elementos calefactores de MoSi2 es una forma de degradación superficial causada por operarlos en una atmósfera reductora. Este entorno impide que el elemento forme una nueva capa protectora de dióxido de silicio (SiO2), lo que provoca que la capa existente se desprenda. Se puede abordar mediante el encendido periódico de los elementos en una atmósfera oxidante para regenerar esta capa o seleccionando elementos con un recubrimiento protector más grueso desde el principio.

El descascarillado no es solo un daño estético; es una señal de que el mecanismo fundamental de autocuración del elemento se ha visto comprometido. La clave para la fiabilidad a largo plazo es gestionar la atmósfera del horno para garantizar que esta capa protectora pueda mantenerse o reformarse.

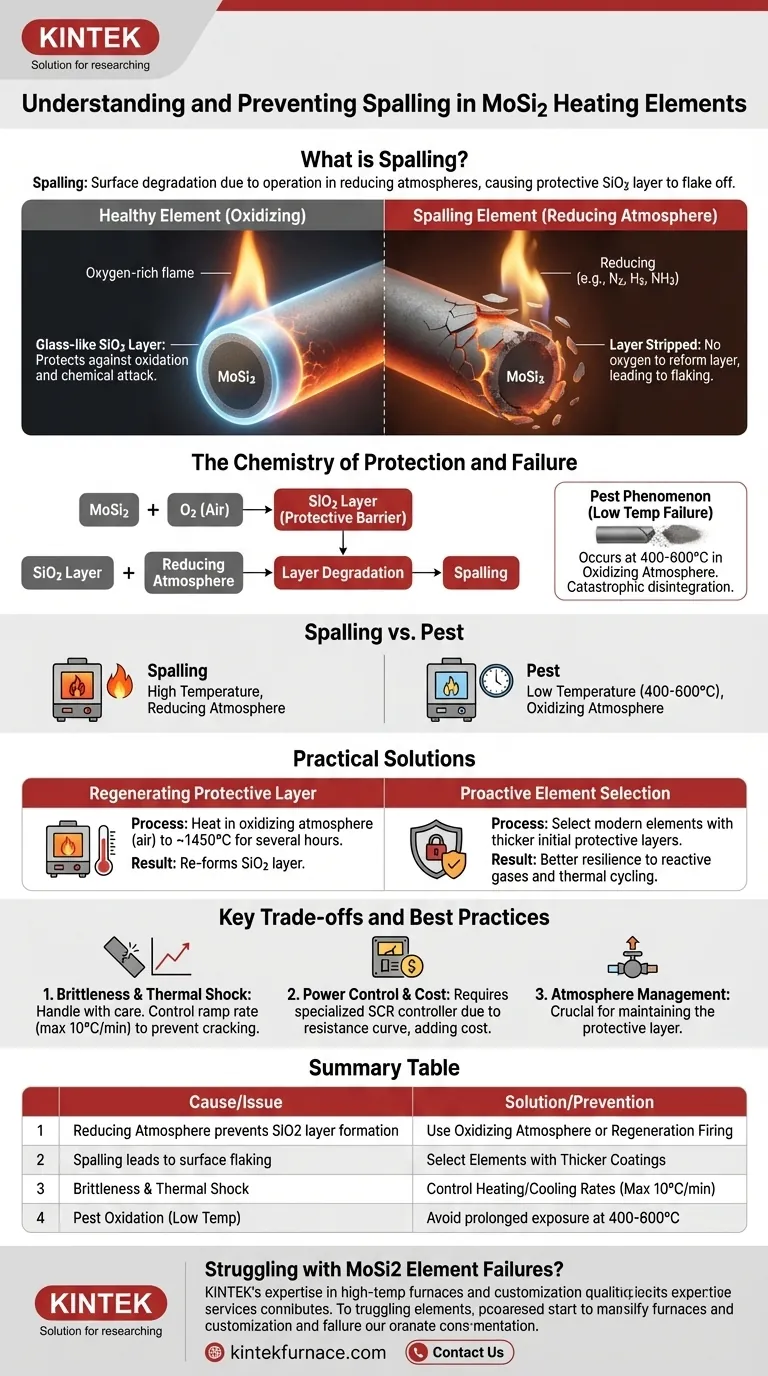

La Química de la Protección y el Fallo

Para comprender el descascarillado, primero debe entender cómo funciona un elemento MoSi2 sano. El notable rendimiento a alta temperatura del material depende de un delicado equilibrio químico con su entorno.

La Capa de SiO2 de Autocuración

El disiliciuro de molibdeno (MoSi2) es un compuesto cerámico-metálico. Cuando se calienta en presencia de oxígeno (como en el aire), forma una capa delgada y no porosa de dióxido de silicio puro (SiO2) en su superficie.

Esta capa de SiO2 similar al vidrio es la clave de la longevidad del elemento. Actúa como una barrera robusta, protegiendo el material MoSi2 subyacente de una mayor oxidación y ataque químico a temperaturas extremas.

Cómo las Atmósferas Reductoras Causan Descascarillado

Una atmósfera reductora es un entorno que carece de suficiente oxígeno libre. Los ejemplos comunes incluyen nitrógeno, hidrógeno o amoníaco craqueado.

En estas condiciones, la capa protectora de SiO2 puede ser eliminada químicamente. Es crucial que, sin oxígeno disponible, el elemento no pueda "curarse" a sí mismo formando una nueva capa. La superficie expuesta se vuelve inestable, lo que provoca la degradación y el desprendimiento conocido como descascarillado.

El Fenómeno de la Peste: Un Fallo Relacionado

Es fundamental distinguir el descascarillado de otro modo de fallo llamado oxidación por "peste". Esta es una desintegración catastrófica del elemento en polvo que ocurre a bajas temperaturas, típicamente entre 400°C y 600°C.

Mientras que el descascarillado es un problema de alta temperatura en atmósferas reductoras, la peste es un fallo a baja temperatura en atmósferas oxidantes. Ambos subrayan la importancia absoluta del control de la temperatura y la atmósfera.

Soluciones Prácticas para la Degradación de Elementos

Abordar la degradación de los elementos implica medidas tanto reactivas como proactivas. Puede reparar el daño después de que ocurra o elegir un elemento más robusto desde el principio.

Regeneración de la Capa Protectora

Si los elementos muestran signos de descascarillado después de usarse en una atmósfera reductora, su capa protectora a menudo se puede reformar.

Esto se realiza mediante un encendido de regeneración. El proceso consiste en calentar los elementos en una atmósfera oxidante (aire) a una temperatura alta, a menudo alrededor de 1450°C, y mantenerlos durante varias horas. Esto proporciona el calor y el oxígeno necesarios para "revidriar" la superficie y restaurar la capa de SiO2.

Prevención Proactiva Mediante la Selección de Elementos

Una solución más duradera es seleccionar un elemento diseñado para su aplicación específica. Los elementos MoSi2 modernos están disponibles con capas protectoras iniciales más gruesas o composiciones especializadas.

Estos elementos avanzados son más resistentes a la exposición intermitente a atmósferas reductoras y son más adecuados para procesos desafiantes que involucran gases reactivos o ciclos térmicos rápidos.

Comprender las Compensaciones del MoSi2

Los elementos MoSi2 ofrecen una capacidad de temperatura excepcional, pero su uso implica compensaciones significativas que todo operador debe comprender para prevenir fallos.

Fragilidad Inherente y Choque Térmico

Como material cerámico, el MoSi2 es extremadamente frágil a temperatura ambiente. Los elementos deben manipularse con sumo cuidado durante la instalación y el mantenimiento para evitar fracturas.

También son susceptibles al choque térmico. El calentamiento o enfriamiento rápidos pueden crear tensiones internas que provocan grietas. Es esencial una rampa de velocidad controlada, a menudo limitada a un máximo de 10°C por minuto, para evitar este tipo de fallo mecánico.

Control de Potencia y Costo

Los elementos MoSi2 tienen una curva de resistencia eléctrica única. Tienen una resistencia muy baja a temperatura ambiente, que aumenta drásticamente a medida que se calientan.

Esta característica requiere un controlador de potencia especializado, generalmente un SCR emparejado con un transformador reductor, para gestionar la alta corriente de arranque inicial. Este equipo añade un costo y una complejidad significativos en comparación con los sistemas para elementos metálicos simples.

Cómo Aplicar Esto a Su Proyecto

Su estrategia para la longevidad de los elementos depende totalmente de las condiciones operativas y los objetivos de su horno.

- Si su enfoque principal es la operación a alta temperatura en una atmósfera oxidante: Los elementos MoSi2 estándar son una excelente opción, pero debe controlar estrictamente las velocidades de calentamiento y enfriamiento para evitar el choque térmico.

- Si su enfoque principal es el procesamiento en una atmósfera reductora o reactiva: Debe planificar ciclos de regeneración periódicos en aire o invertir en elementos especializados y más costosos diseñados para estas condiciones.

- Si su enfoque principal es el ciclado frecuente desde temperatura ambiente: Debe asegurarse de que el elemento atraviese el rango de "peste" a baja temperatura (400-600°C) tan rápido como lo permitan los límites de su rampa.

En última instancia, comprender la interacción entre la atmósfera y la temperatura es la clave para maximizar la vida útil y el rendimiento de sus elementos calefactores de MoSi2.

Tabla Resumen:

| Causa/Problema | Solución/Prevención |

|---|---|

| La atmósfera reductora impide la formación de la capa de SiO2 | Usar atmósfera oxidante o encendido de regeneración periódico |

| El descascarillado provoca el desprendimiento de la superficie | Seleccionar elementos con recubrimientos protectores más gruesos |

| Riesgo de fragilidad y choque térmico | Controlar las velocidades de calentamiento/enfriamiento (máx. 10°C/min) |

| Oxidación por peste a bajas temperaturas | Evitar la exposición prolongada en el rango de 400-600°C |

¿Tiene problemas con fallos en los elementos calefactores de MoSi2 en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea que se enfrente a problemas de descascarillado, choque térmico o control de atmósfera. ¡Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio con soluciones personalizadas!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil