La larga vida útil de un horno rotatorio no es accidental; es el resultado de una sinergia deliberada entre un diseño mecánico robusto, una ciencia de materiales resiliente y prácticas operativas disciplinadas. Si bien una construcción de alta calidad forma la base, es el mantenimiento continuo y la operación controlada lo que finalmente determina si un horno alcanza una vida útil medida en décadas.

La longevidad de un horno rotatorio no es una característica estática determinada en el momento de la fabricación. Es un resultado dinámico de la batalla constante contra las tensiones térmicas, químicas y mecánicas, una batalla ganada a través de un diseño superior, un mantenimiento diligente y una operación inteligente.

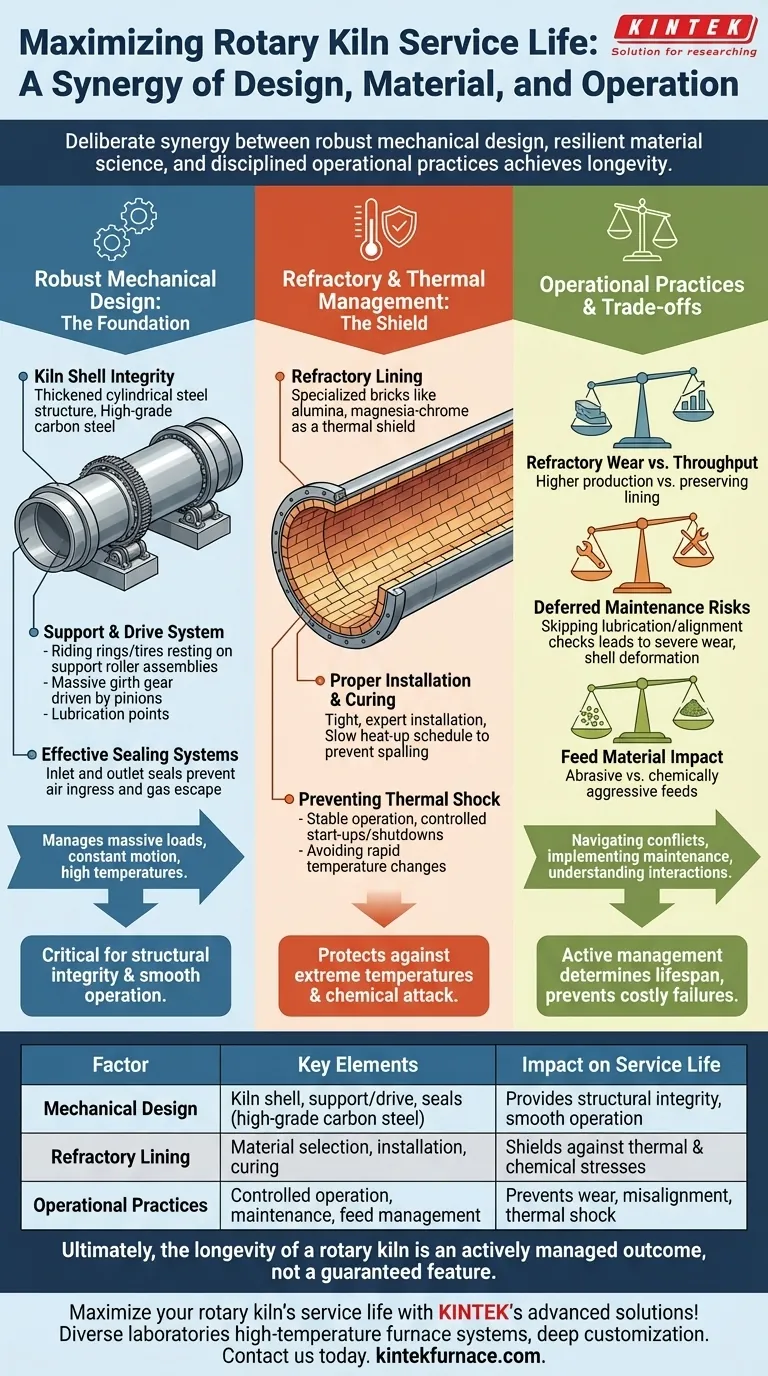

La Base: Diseño Mecánico Robusto

La estructura central del horno es su primera línea de defensa contra las inmensas fuerzas físicas que soporta. Cada componente está diseñado para gestionar cargas masivas y movimiento constante.

Integridad de la Envolvente del Horno (Kiln Shell)

La envolvente del horno (kiln shell) es la estructura cilíndrica de acero principal. Su espesor y grado de material (típicamente acero al carbono de alta calidad) están diseñados para soportar las enormes tensiones mecánicas del peso del revestimiento refractario y la carga del producto, todo mientras soportan altas temperaturas.

El Sistema de Soporte y Accionamiento

El inmenso peso del horno se transfiere a través de anillos de rodadura (o "llantas") de acero hacia los conjuntos de rodillos de soporte. La calidad de estos componentes y sus rodamientos es fundamental para una rotación suave y la distribución de la carga.

El horno es girado por un enorme engranaje de corona accionado por uno o más piñones. La alineación precisa y la lubricación constante de esta transmisión son primordiales para prevenir el desgaste prematuro y la falla catastrófica del engranaje.

Sistemas de Sellado Eficaces

Los sellos en los extremos de alimentación y descarga del horno son cruciales. Evitan que el aire frío ingrese al horno (entrada de aire o *air ingress*) y que los gases calientes escapen. Esto mantiene la eficiencia térmica, protege los equipos auxiliares y asegura un entorno de proceso estable, lo que a su vez reduce la tensión en todo el sistema.

El Escudo: Refractario y Gestión Térmica

Dentro de la carcasa de acero, el revestimiento refractario es el elemento más crítico para la protección térmica y, por lo tanto, para la supervivencia a largo plazo del horno.

El Papel del Revestimiento Refractario

El revestimiento refractario, generalmente hecho de ladrillos especializados (p. ej., alúmina, magnesia-cromo), actúa como un escudo térmico. Protege la carcasa de acero de las temperaturas extremas del proceso que, de lo contrario, harían que se debilitara y fallara.

La elección del material refractario depende completamente del proceso específico, considerando factores como la temperatura de operación, el ataque químico del producto y la abrasión.

Instalación y Curado Correctos

Incluso los ladrillos refractarios de la más alta calidad fallarán prematuramente si no se instalan correctamente. Una instalación experta y ajustada, seguida de un programa de calentamiento lento y controlado (curado o *curing*), es esencial para eliminar la humedad y permitir que el revestimiento se asiente correctamente, previniendo el desconchado (*spalling*) y el agrietamiento.

Prevención del Choque Térmico

Los cambios rápidos de temperatura crean una tensión inmensa en el refractario, un fenómeno conocido como choque térmico (*thermal shock*). Una operación estable y controlada y apagados y encendidos lentos y planificados son las formas más efectivas de prevenir el agrietamiento y la falla resultantes de esta tensión.

Comprender las Compensaciones y los Puntos de Falla Comunes

Lograr la máxima vida útil requiere navegar por las compensaciones operativas y de mantenimiento. Ignorarlas es el camino más rápido hacia una falla prematura y costosa.

Desgaste del Refractario vs. Producción (Throughput)

A menudo existe un conflicto directo entre maximizar la producción y preservar el refractario. Exigir un mayor rendimiento puede requerir temperaturas más altas o una química de alimentación diferente, ambas pueden acelerar drásticamente el desgaste del revestimiento refractario y aumentar la frecuencia de costosos proyectos de revestimiento.

El Costo Real del Mantenimiento Aplazado

Posponer tareas rutinarias como la lubricación o las comprobaciones de alineación es un error crítico. Un horno desalineado concentra cargas masivas en pequeñas secciones de los rodillos y anillos de rodadura, lo que provoca un desgaste localizado severo. Esto finalmente causa deformación de la carcasa ("arqueamiento" o *cranking*) y fallas que son órdenes de magnitud más caras que el mantenimiento que se omitió.

El Impacto del Material de Alimentación

Las propiedades químicas y físicas del material que se procesa tienen un impacto directo en la vida útil del horno. Los materiales de alimentación altamente abrasivos desgastarán físicamente el refractario, mientras que los materiales químicamente agresivos lo corroerán. Comprender esta interacción es clave para seleccionar el refractario adecuado y predecir su vida útil.

Tomar la Decisión Correcta para su Objetivo

Sus prioridades operativas dictarán dónde enfocar sus recursos para maximizar la vida útil del horno.

- Si su enfoque principal es la adquisición y la inversión inicial: Examine las especificaciones del material de la carcasa, el diseño de los sistemas de soporte y accionamiento, y la calidad del revestimiento refractario propuesto.

- Si su enfoque principal es maximizar la vida útil operativa: Implemente y haga cumplir un cronograma de mantenimiento preventivo riguroso centrado en la alineación del horno (*kiln alignment*), la lubricación y las inspecciones frecuentes del refractario y los sellos.

- Si su enfoque principal es optimizar la producción: Invierta en sistemas de monitoreo avanzados, como escáneres infrarrojos de la carcasa, para proporcionar datos en tiempo real sobre el perfil térmico del horno, permitiéndole detectar y corregir puntos calientes dañinos antes de que destruyan el refractario.

En última instancia, la longevidad de un horno rotatorio es un resultado gestionado activamente, no una característica garantizada.

Tabla Resumen:

| Factor | Elementos Clave | Impacto en la Vida Útil |

|---|---|---|

| Diseño Mecánico | Carcasa del horno, sistema de soporte/accionamiento, sellos | Proporciona integridad estructural y operación suave |

| Revestimiento Refractario | Selección de material, instalación, curado | Protege contra tensiones térmicas y químicas |

| Prácticas Operativas | Operación controlada, mantenimiento, gestión de la alimentación | Previene el desgaste, la desalineación y el choque térmico |

| Mantenimiento | Comprobaciones de alineación, lubricación, inspecciones | Evita fallas costosas y extiende la vida útil |

¡Maximice la vida útil de su horno rotatorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos Rotatorios, Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la durabilidad y la eficiencia. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos con equipos confiables y de larga duración.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre