En un horno de vacío de laboratorio, el enfriamiento se logra principalmente a través de tres métodos: enfriamiento con gas inerte, enfriamiento con líquido (aceite) y enfriamiento lento controlado. Estos sistemas funcionan junto con chaquetas externas de enfriamiento por agua que protegen el horno mismo del sobrecalentamiento. El método específico elegido es crítico, ya que determina directamente las propiedades metalúrgicas finales de la pieza de trabajo.

La selección de un sistema de enfriamiento no se trata del horno, sino del material. El desafío principal es hacer coincidir la velocidad de enfriamiento —desde extremadamente rápida hasta deliberadamente lenta— con la transformación de fase o el alivio de tensión preciso requerido para lograr las propiedades deseadas del material.

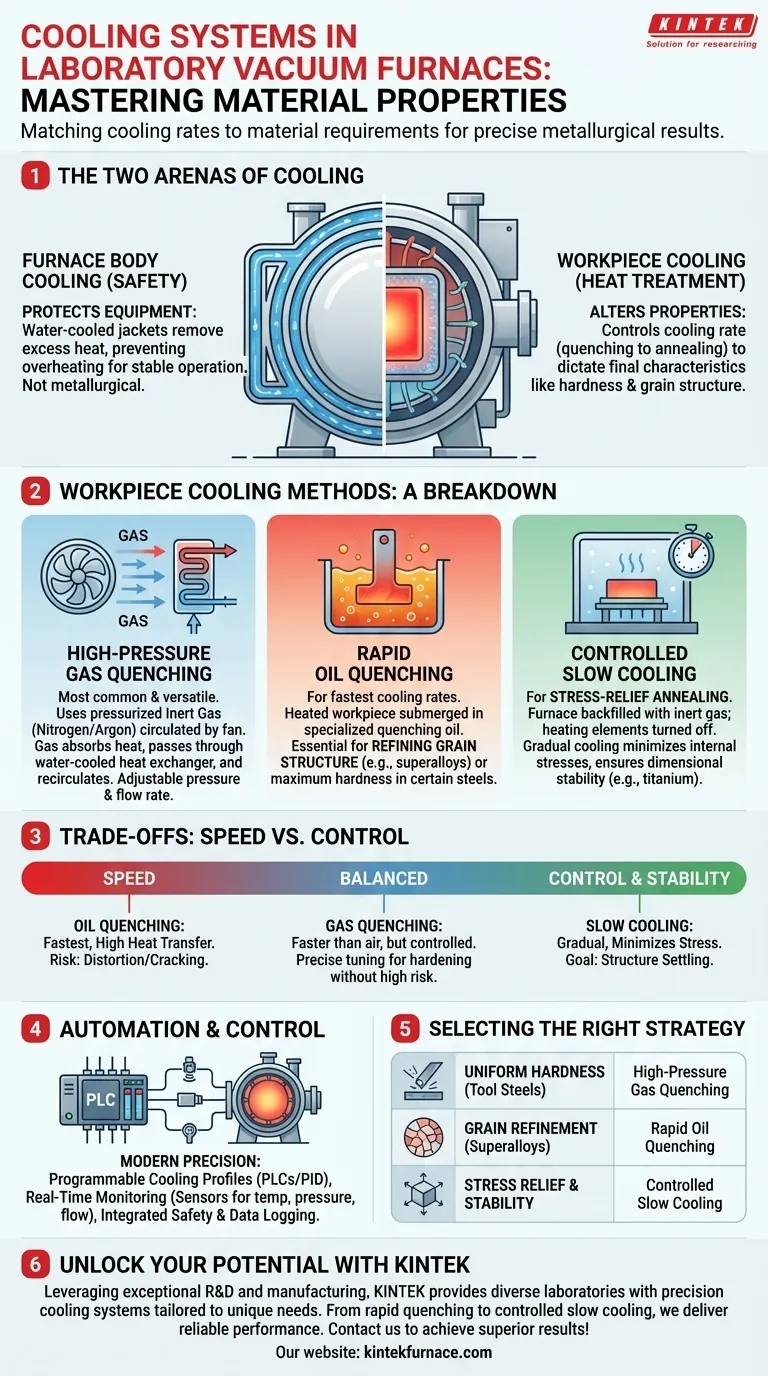

Las dos áreas de enfriamiento

En cualquier horno de vacío, el enfriamiento ocurre en dos áreas distintas: el cuerpo del horno y el material que se está procesando (la pieza de trabajo). Confundir ambos es un error común.

Enfriamiento del cuerpo del horno

La única función de este sistema es proteger el equipo. Las chaquetas enfriadas por agua circulan alrededor de la cámara del horno para eliminar el exceso de calor, evitando que las paredes del horno se sobrecalienten y asegurando una operación segura y estable. Esta es una característica de seguridad y operativa, no un proceso metalúrgico.

Enfriamiento de la pieza de trabajo (Tratamiento térmico)

Este es el proceso que altera directamente las propiedades del material dentro del horno. El objetivo aquí es controlar la velocidad a la que se enfría la pieza de trabajo, que puede variar desde extremadamente rápida (enfriamiento) hasta muy lenta (recocido).

Un desglose de los métodos de enfriamiento de la pieza de trabajo

El método utilizado para enfriar la pieza de trabajo es la decisión más crítica en el proceso de tratamiento térmico. Dicta las características finales como la dureza, la estructura granular y la tensión interna.

Enfriamiento con gas a alta presión

Este es el método más común y versátil. Después del ciclo de calentamiento, la cámara se vuelve a llenar con un gas inerte de alta pureza, típicamente nitrógeno o argón.

Este gas se presuriza, a veces al doble de la presión atmosférica o más, y se hace circular mediante un ventilador. Absorbe el calor de la pieza de trabajo caliente y luego se pasa a través de un intercambiador de calor enfriado por agua para eliminar el calor antes de ser recirculado. Este ciclo se repite hasta que la pieza se enfría.

Enfriamiento rápido con aceite

Para tasas de enfriamiento que el gas no puede lograr, se utiliza el enfriamiento con aceite. La pieza de trabajo calentada se sumerge en un baño de aceite de temple especializado.

Esto proporciona una transferencia de calor extremadamente rápida, lo cual es necesario para refinar la estructura granular en materiales como las superaleaciones a base de níquel o para lograr la máxima dureza en ciertas aleaciones de acero.

Enfriamiento lento controlado

Lo contrario del enfriamiento rápido, el enfriamiento lento se utiliza para procesos como el recocido de alivio de tensiones. En lugar de un enfriamiento rápido, el horno simplemente se vuelve a llenar con un gas inerte y los elementos calefactores se apagan.

Esto permite que la pieza se enfríe gradualmente durante un período más largo, minimizando la introducción de nuevas tensiones internas. Esto es crucial para mantener la estabilidad dimensional de los componentes, especialmente para materiales como el titanio.

Comprendiendo las compensaciones: Velocidad vs. Control

La elección entre enfriamiento con gas, aceite y lento implica una compensación fundamental entre la velocidad de enfriamiento, el control del proceso y el riesgo de daño del material.

La necesidad de velocidad: Enfriamiento en aceite

El enfriamiento en aceite ofrece las tasas de enfriamiento más rápidas. Sin embargo, esta velocidad conlleva el costo del control e introduce un mayor riesgo de distorsión de la pieza o incluso de agrietamiento debido al choque térmico. Se reserva para aleaciones específicas que lo demandan.

El enfoque equilibrado: Enfriamiento con gas

El enfriamiento con gas es significativamente más rápido que el enfriamiento al aire libre, pero más controlado y menos severo que el enfriamiento en aceite. La tasa de enfriamiento se puede ajustar con precisión regulando la presión y el caudal del gas, ofreciendo una excelente versatilidad para el endurecimiento de aceros para herramientas y otras aleaciones sin el alto riesgo de distorsión.

El objetivo de la precisión: Enfriamiento lento

El enfriamiento lento prioriza el control y la estabilidad por encima de todo. El objetivo no es inducir un cambio de fase, sino permitir que la estructura interna del material se asiente, aliviando las tensiones acumuladas durante la fabricación o tratamientos térmicos anteriores.

El papel de la automatización y el control

Los hornos de laboratorio modernos no dependen de la operación manual para estos procesos críticos. Una sofisticada automatización garantiza precisión y repetibilidad.

Perfiles de enfriamiento programables

Los hornos utilizan Controladores Lógicos Programables (PLC) o sistemas PID que permiten a los operadores definir perfiles de enfriamiento precisos y de múltiples segmentos. Se puede programar una tasa de enfriamiento específica (por ejemplo, °C por minuto), tiempos de retención y presiones de gas.

Monitoreo en tiempo real

Los sensores integrados monitorean continuamente la temperatura, la presión y el flujo de gas. Estos datos proporcionan retroalimentación en tiempo real al sistema de control, asegurando que el ciclo de enfriamiento proceda exactamente como se programó.

Seguridad y datos integrados

Estos sistemas de control están integrados con características de seguridad como protección contra sobretemperatura y mecanismos de apagado automático. También permiten el registro de datos para la verificación del proceso, el control de calidad y la documentación de la investigación.

Seleccionando la estrategia de enfriamiento correcta

Su elección debe estar impulsada por el objetivo final para su material.

- Si su enfoque principal es lograr una dureza uniforme en aceros para herramientas: El enfriamiento con gas a alta presión proporciona una vía de enfriamiento rápida, pero altamente controlable.

- Si su enfoque principal es refinar la estructura granular en superaleaciones a base de níquel: El enfriamiento rápido con aceite es el método más efectivo para lograr la velocidad de enfriamiento necesaria.

- Si su enfoque principal es asegurar la estabilidad dimensional y el alivio de tensiones: El enfriamiento lento controlado mediante la reinfiltración de gas inerte es el enfoque requerido.

En última instancia, dominar el ciclo de enfriamiento es tan importante como el ciclo de calentamiento para liberar todo el potencial de sus materiales.

Tabla resumen:

| Método de Enfriamiento | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Enfriamiento con Gas a Alta Presión | Enfriamiento controlado mediante gas inerte, presión/flujo ajustables | Endurecimiento de aceros para herramientas, tratamiento versátil de aleaciones |

| Enfriamiento Rápido con Aceite | Enfriamiento más rápido, alta transferencia de calor | Refinamiento de grano en superaleaciones, aceros de alta dureza |

| Enfriamiento Lento Controlado | Enfriamiento gradual, minimiza el estrés | Recocido de alivio de tensiones, estabilidad dimensional en titanio |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de enfriamiento de precisión adaptados a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que requiera enfriamiento rápido para superaleaciones o enfriamiento lento controlado para aliviar tensiones, KINTEK ofrece un rendimiento confiable y una eficiencia mejorada. ¡Contáctenos hoy para discutir cómo podemos apoyar sus desafíos específicos de tratamiento térmico y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento