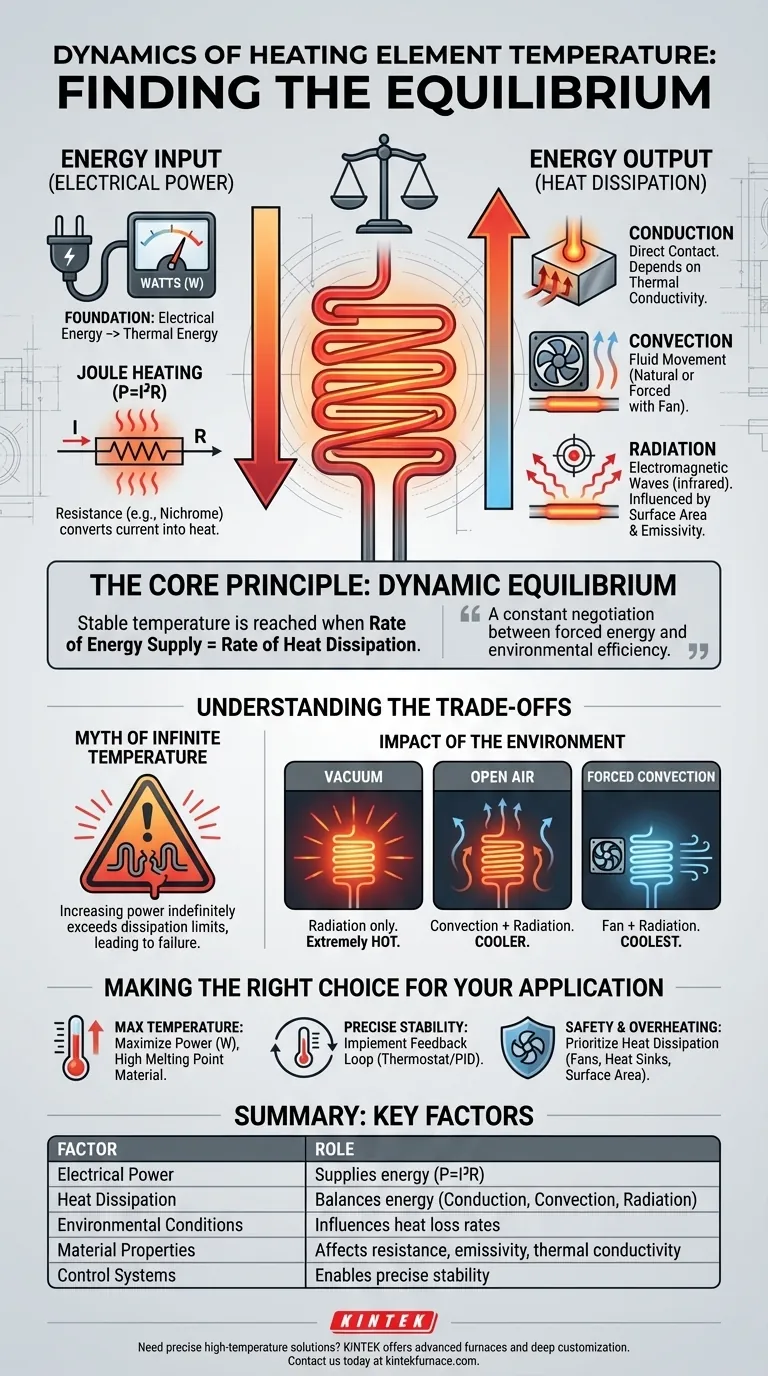

La temperatura de un elemento calefactor es el resultado directo de un equilibrio dinámico. Esta temperatura estable se alcanza cuando la tasa de energía suministrada al elemento (potencia eléctrica) se iguala a la tasa a la que esa energía se transfiere del elemento en forma de calor a su entorno. Sin este equilibrio, el elemento se calentaría indefinidamente hasta fallar o nunca alcanzaría una temperatura de funcionamiento estable.

La temperatura de un elemento calefactor no está determinada únicamente por la potencia. Es una negociación constante entre la energía que se le fuerza y la eficiencia con la que su entorno puede disipar esa energía.

El lado de entrada: la potencia eléctrica como calor

La energía suministrada a un sistema de calefacción es la base de su temperatura. Esta entrada es casi siempre en forma de energía eléctrica, que se convierte en energía térmica.

El papel de la potencia (vatios)

La tasa de suministro de energía se mide en vatios (W). Un vatio equivale a un julio de energía suministrada por segundo.

Aumentar el vataje aumenta directamente la velocidad a la que la energía interna del elemento se eleva, haciendo que su temperatura suba más rápido y alcance un punto de equilibrio más alto.

El principio del calentamiento Joule

Esta conversión de energía ocurre debido a la resistencia eléctrica (R) del elemento. A medida que la corriente (I) fluye a través del material resistivo, la energía eléctrica se convierte en calor.

Este fenómeno, conocido como calentamiento Joule, se describe mediante la fórmula P = I²R. Materiales como el nicromo se utilizan para elementos calefactores porque tienen alta resistencia y pueden tolerar temperaturas muy altas sin fundirse ni oxidarse.

El lado de salida: cómo escapa el calor

La temperatura que un elemento puede alcanzar está en última instancia limitada por su capacidad para disipar el calor en su entorno. Esto ocurre a través de tres mecanismos distintos de transferencia de calor.

Conducción

La conducción es la transferencia de calor por contacto físico directo. El calor fluye del elemento más caliente a cualquier objeto más frío que toque, como soportes de montaje, aisladores cerámicos o una olla metálica.

La eficacia de la conducción depende de la conductividad térmica de los materiales en contacto. Un disipador de calor de cobre disipará el calor de manera mucho más efectiva que un soporte de plástico.

Convección

La convección es la transferencia de calor a través del movimiento de fluidos (como aire o agua). A medida que el fluido cerca del elemento se calienta, se vuelve menos denso y asciende, permitiendo que un fluido más frío ocupe su lugar y absorba más calor.

Este proceso puede ser pasivo (convección natural) o activo (convección forzada), como cuando un ventilador sopla aire sobre el elemento. La convección forzada aumenta drásticamente la tasa de transferencia de calor, lo que lleva a una temperatura más baja del elemento para la misma entrada de potencia.

Radiación

La radiación es la transferencia de calor a través de ondas electromagnéticas (específicamente, radiación infrarroja). Todos los objetos por encima del cero absoluto emiten radiación térmica.

La tasa de transferencia de calor radiante está fuertemente influenciada por la superficie del elemento y su emisividad, una medida de la eficacia con la que una superficie irradia energía. Una superficie negra mate tiene una alta emisividad e irradia bien el calor, mientras que una superficie brillante y pulida tiene baja emisividad e irradia mal.

Comprendiendo las compensaciones

Simplemente observar la entrada de potencia o la transferencia de calor de forma aislada es un error común. La temperatura final es siempre el resultado de la interacción entre estos factores.

El mito de la temperatura infinita

No se puede calentar un elemento infinitamente solo aumentando la potencia. En cierto punto, la tasa de entrada de energía excederá la tasa máxima posible de disipación de calor.

Cuando esto sucede, la temperatura aumentará incontrolablemente hasta que el elemento se derrita o se queme. Por eso, un diseño adecuado del sistema, incluida la ventilación y la elección de materiales, es fundamental.

El impacto del entorno

El mismo elemento calefactor que funciona con la misma potencia tendrá temperaturas muy diferentes en distintos entornos.

Un elemento en el vacío solo puede enfriarse por radiación, por lo que se calentará extremadamente. El mismo elemento al aire libre estará más frío debido a la convección, y aún más frío si un ventilador sopla aire activamente sobre él.

Tomando la decisión correcta para su aplicación

Su enfoque para gestionar la temperatura depende completamente del objetivo de su proyecto.

- Si su objetivo principal es alcanzar una temperatura máxima: Maximice la entrada de potencia (vatios) mientras selecciona un material de elemento con un punto de fusión muy alto y baja reactividad.

- Si su objetivo principal es mantener una temperatura precisa y estable: Implemente un bucle de retroalimentación, como un termostato o un controlador PID, que module la entrada de potencia para equilibrar perfectamente la pérdida de calor del sistema.

- Si su objetivo principal es la seguridad y la prevención del sobrecalentamiento: Priorice el aumento de la tasa de disipación de calor mediante convección forzada (ventiladores), conducción (disipadores de calor) o diseñando una superficie más grande y de alta emisividad.

En última instancia, dominar el control de la temperatura radica en gestionar tanto la energía que se introduce como las vías que se proporcionan para que escape.

Tabla resumen:

| Factor | Papel en la determinación de la temperatura |

|---|---|

| Potencia eléctrica (vatios) | Suministra energía de entrada mediante calentamiento Joule (P = I²R) |

| Disipación de calor | Equilibra la energía a través de conducción, convección y radiación |

| Condiciones ambientales | Influye en las tasas de pérdida de calor (p. ej., vacío frente a aire) |

| Propiedades del material | Afecta la resistencia, emisividad y conductividad térmica |

| Sistemas de control | Permite una estabilidad precisa de la temperatura con bucles de retroalimentación |

¿Necesita soluciones precisas de alta temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar hornos avanzados como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos soluciones para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar su control térmico y eficiencia.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido