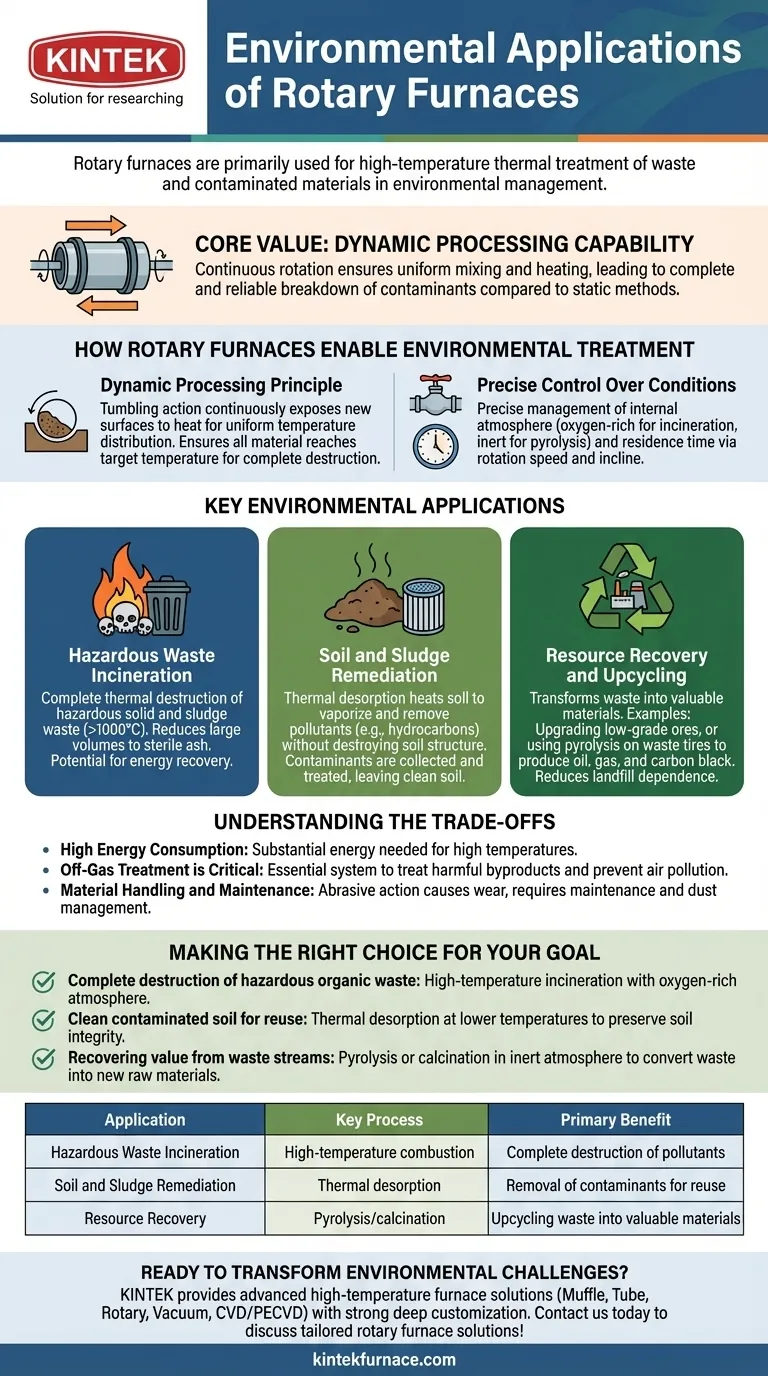

En la gestión medioambiental, los hornos rotatorios se utilizan principalmente para el tratamiento térmico a alta temperatura de residuos y materiales contaminados. Sus aplicaciones clave incluyen la destrucción completa de residuos peligrosos mediante incineración, la remediación de suelos contaminados mediante desorción térmica y la recuperación de recursos valiosos a partir de subproductos industriales.

El valor central de un horno rotatorio en aplicaciones medioambientales reside en su capacidad de procesamiento dinámico. La rotación continua asegura que cada partícula del material se mezcle y caliente de manera uniforme, lo que conduce a una descomposición más completa y fiable de los contaminantes en comparación con los métodos de calentamiento estáticos.

Cómo los Hornos Rotatorios Permiten el Tratamiento Medioambiental

La eficacia de un horno rotatorio se deriva de su diseño fundamental: un recipiente cilíndrico giratorio. Este simple principio mecánico proporciona dos ventajas críticas para el procesamiento de materiales complejos y a menudo peligrosos.

El Principio del Procesamiento Dinámico

La acción de volteo dentro del horno expone continuamente nuevas superficies del material a la fuente de calor. Esto asegura una distribución uniforme de la temperatura en todo el lote.

A diferencia de un horno estático donde las capas exteriores pueden aislar el núcleo, un horno rotatorio garantiza que todo el material alcance la temperatura objetivo. Esto es esencial para la destrucción completa de los contaminantes.

Esta mezcla constante también promueve una interacción exhaustiva entre el material y la atmósfera controlada dentro del horno, acelerando las reacciones químicas deseadas.

Control Preciso de las Condiciones del Proceso

Los hornos rotatorios permiten una gestión precisa de la atmósfera interna. Se puede utilizar un ambiente rico en oxígeno para la combustión completa (incineración), mientras que una atmósfera inerte o con escasez de oxígeno se utiliza para procesos como la pirólisis.

Además, los operadores pueden controlar el tiempo de residencia —cuánto tiempo permanece el material en el horno— ajustando la velocidad de rotación y la inclinación del tubo. Este control es vital para asegurar que los contaminantes se mantengan a una temperatura específica el tiempo suficiente para ser neutralizados por completo.

Aplicaciones Medioambientales Clave en Detalle

Las capacidades únicas de los hornos rotatorios los hacen adecuados para varias tareas medioambientales específicas y de alto impacto.

Incineración de Residuos Peligrosos

Para residuos sólidos y lodos que contienen compuestos orgánicos peligrosos (como PCB, dioxinas o disolventes), la incineración a alta temperatura es a menudo el método de eliminación más eficaz.

El calentamiento uniforme del horno rotatorio asegura que los residuos alcancen temperaturas (a menudo >1000 °C) que garanticen la destrucción térmica completa de estos contaminantes. El proceso reduce un gran volumen de material peligroso a una ceniza pequeña, estéril y a menudo no peligrosa. En algunos sistemas, el calor generado se captura para producir energía.

Remediación de Suelos y Lodos

Se utiliza un proceso llamado desorción térmica para limpiar suelos contaminados o lodos industriales. El objetivo no es destruir el suelo sino eliminar los contaminantes del mismo.

El horno calienta el suelo a una temperatura suficientemente alta para vaporizar los contaminantes (como hidrocarburos de petróleo o mercurio) pero lo suficientemente baja para evitar la destrucción de la estructura del suelo en sí. Estos contaminantes vaporizados se recogen y tratan en un sistema de gases de escape separado, dejando atrás suelo limpio y reutilizable.

Recuperación y Revalorización de Recursos

Los hornos rotatorios son herramientas potentes para una economía circular, ayudando a recuperar valor de materiales que antes se consideraban residuos.

Esto incluye la mejora de minerales fosfatados de baja ley para mejorar su pureza para la producción de fertilizantes o el uso de la pirólisis para descomponer neumáticos usados en aceite, gas y negro de humo. Al transformar subproductos industriales en materias primas valiosas, estos hornos ayudan a reducir la dependencia de los vertederos y a conservar los recursos naturales.

Comprensión de las Compensaciones

Aunque son muy eficaces, los sistemas de hornos rotatorios conllevan importantes complejidades y consideraciones operativas que deben gestionarse.

Alto Consumo de Energía

Alcanzar y mantener las altas temperaturas necesarias para la incineración o el tratamiento térmico exige una cantidad sustancial de energía. Esto representa un coste operativo importante y debe tenerse en cuenta en la huella medioambiental general del proceso.

El Tratamiento de Gases de Escape es Crítico

El proceso térmico transforma los residuos sólidos en cenizas y gas. Este gas de escape puede contener subproductos nocivos, como metales pesados, gases ácidos y dioxinas recién formadas. Un sistema de tratamiento de gases de escape complejo y robusto —que incluye depuradores, filtros y poscombustores— no es opcional; es esencial para prevenir la contaminación atmosférica.

Manejo de Materiales y Mantenimiento

La naturaleza abrasiva de la acción de volteo puede provocar un desgaste significativo en el revestimiento refractario interno del horno, lo que requiere un mantenimiento y reemplazo periódicos. También puede generar polvo fino, que debe gestionarse cuidadosamente tanto dentro del sistema como en las etapas finales de manipulación del material.

Tomar la Decisión Correcta para su Objetivo

El proceso térmico específico que utilice en un horno rotatorio depende totalmente de su objetivo final para el material.

- Si su enfoque principal es la destrucción completa de residuos orgánicos peligrosos: La incineración a alta temperatura con una atmósfera rica en oxígeno es la solución más directa y eficaz.

- Si su enfoque principal es limpiar suelos contaminados para su reutilización: La desorción térmica a temperaturas más bajas es la aplicación correcta para preservar la integridad del suelo mientras se eliminan los contaminantes volátiles.

- Si su enfoque principal es recuperar valor de los flujos de residuos: La pirólisis (en una atmósfera inerte) o la calcinación pueden ser el proceso ideal para convertir los residuos en nuevas materias primas.

En última instancia, el horno rotatorio es una tecnología versátil que transforma los pasivos medioambientales en resultados manejables.

Tabla Resumen:

| Aplicación | Proceso Clave | Beneficio Principal |

|---|---|---|

| Incineración de Residuos Peligrosos | Combustión a alta temperatura | Destrucción completa de contaminantes |

| Remediación de Suelos y Lodos | Desorción térmica | Eliminación de contaminantes para su reutilización |

| Recuperación de Recursos | Pirólisis/calcinación | Revalorización de residuos en materiales valiosos |

¿Listo para transformar sus desafíos medioambientales en oportunidades? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones de hornos rotatorios adaptadas pueden mejorar sus procesos de tratamiento de residuos y recuperación de recursos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales