En esencia, la deposición química de vapor (CVD) ofrece un notable beneficio ambiental al producir una huella de CO2 reducida en comparación con tecnologías más antiguas y menos refinadas como el recubrimiento de brea. Esta ventaja se deriva de la precisión y eficiencia inherentes al propio proceso de CVD, que minimiza los residuos y maximiza el rendimiento.

La verdadera fortaleza ambiental de la CVD no radica solo en lo que evita, sino en lo que logra. Al permitir la creación de recubrimientos altamente precisos, duraderos y de alto rendimiento, la CVD promueve la eficiencia de los recursos, reduce el desperdicio de materiales y prolonga la vida útil funcional de los componentes, lo que conduce a un resultado más sostenible.

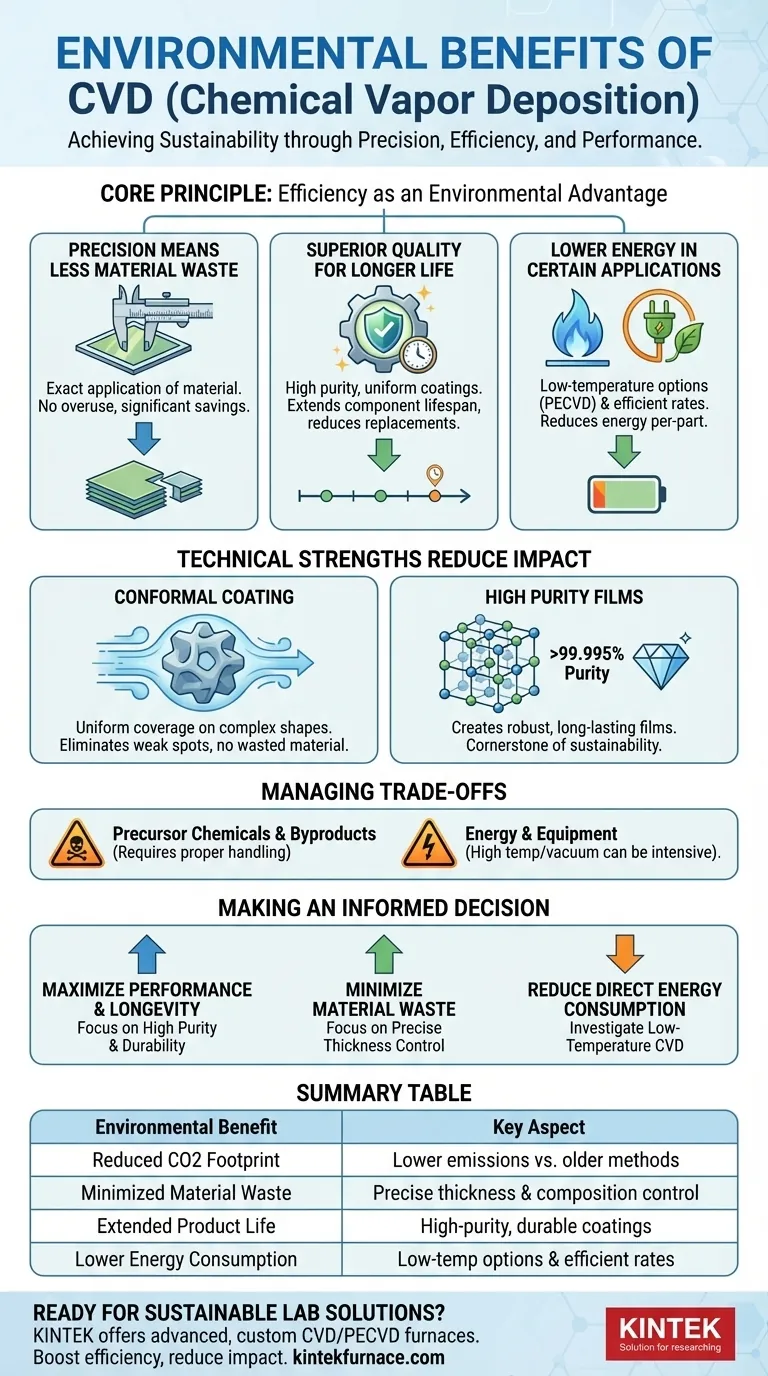

El Principio: La Eficiencia como Ventaja Ambiental

Los beneficios ambientales de la CVD no se tratan tanto de una única característica "verde" como de ser el resultado de su eficiencia operativa fundamental. El proceso está diseñado para la precisión, lo que inherentemente minimiza el desperdicio y el consumo de energía.

Precisión Significa Menos Desperdicio de Material

La CVD brinda a los ingenieros un control excepcional sobre el grosor y la composición de la película depositada.

Esto significa que aplica la cantidad exacta de material necesaria para el trabajo, ni más ni menos. Esta drástica reducción en el uso excesivo es una fuente significativa de ahorro de material en comparación con métodos menos precisos.

Calidad Superior para Ciclos de Vida Más Largos de los Productos

La CVD produce recubrimientos de pureza, uniformidad y adherencia extremadamente altas.

Estas películas superiores protegen los componentes del desgaste, la corrosión y el estrés térmico de manera mucho más efectiva. Al extender la vida útil de la pieza, la CVD reduce la necesidad de reemplazos frecuentes, ahorrando el material y la energía necesarios para fabricar piezas nuevas.

Menor Consumo de Energía en Ciertas Aplicaciones

Las técnicas modernas de CVD incluyen opciones para la deposición a baja temperatura.

Esto permite recubrir materiales sensibles a la temperatura sin dañarlos y, lo que es más importante, requiere mucha menos energía que los procesos de alta temperatura. Las tasas de deposición eficientes y altas también pueden reducir la energía consumida por pieza.

Cómo las Fortalezas Técnicas de la CVD Reducen el Impacto

Las características técnicas específicas que hacen de la CVD un método de recubrimiento superior son las mismas que contribuyen a su perfil ambiental positivo.

Recubrimiento Conforme: Sin Puntos Débiles, Sin Desperdicio de Material

La CVD utiliza precursores gaseosos que pueden penetrar y recubrir uniformemente formas muy complejas e irregulares.

Esta conformidad asegura una cobertura completa, eliminando puntos débiles que podrían llevar a una falla prematura. También asegura que el material se deposite solo donde se necesita, evitando el desperdicio asociado con las técnicas de línea de visión que recubren en exceso áreas simples para cubrir las complejas.

Alta Pureza: Creando Películas Robustas y Duraderas

El proceso es capaz de producir películas con más del 99.995% de pureza.

Las impurezas son puntos débiles en un recubrimiento. Al crear una capa casi perfectamente pura, la CVD ofrece un rendimiento y una durabilidad excepcionales, que son la piedra angular de la sostenibilidad a través de la longevidad.

Control del Proceso: Ajustando la Huella Óptima

Los parámetros del proceso en la CVD son altamente ajustables y repetibles.

Esto permite a los operadores optimizar el proceso tanto para el rendimiento como para la eficiencia, minimizando el flujo de gas y el uso de energía mientras se logra el resultado deseado. Este nivel de control es clave para minimizar la huella operativa.

Comprendiendo las Compensaciones

Ninguna tecnología está exenta de complejidades. Una evaluación equilibrada de la CVD debe reconocer sus posibles inconvenientes ambientales.

Productos Químicos Precursores y Subproductos

La CVD se basa en gases precursores, algunos de los cuales pueden ser tóxicos, inflamables o tener un alto potencial de calentamiento global. El proceso también puede crear subproductos peligrosos.

El manejo adecuado, los protocolos de seguridad y los sistemas de abatimiento de gases de escape son absolutamente críticos para gestionar estos riesgos y prevenir la liberación al medio ambiente.

Requisitos de Energía y Equipos

Aunque existen opciones de baja temperatura, muchos procesos de CVD aún requieren altas temperaturas y equipos de vacío sofisticados, que son intensivos en energía.

El balance energético general depende en gran medida de los materiales específicos que se utilizan y de la tecnología alternativa con la que se compara.

Impacto Específico de la Aplicación

Las credenciales "verdes" de la CVD dependen en gran medida del contexto.

Usar un proceso de CVD complejo para aplicar un recubrimiento simple que podría hacerse con una pintura de bajo impacto no es una victoria ambiental. Sus beneficios brillan en aplicaciones de alto rendimiento donde otros métodos fallan o son extremadamente ineficientes.

Tomando una Decisión Informada para su Aplicación

Para determinar si la CVD es la opción correcta, debe alinear sus fortalezas con su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento y la longevidad: La capacidad de la CVD para crear recubrimientos altamente puros y duraderos es su principal ventaja, reduciendo el costo ambiental de futuros reemplazos.

- Si su enfoque principal es minimizar el desperdicio de material: El control preciso del grosor que ofrece la CVD garantiza que utilice la cantidad mínima absoluta de material de recubrimiento requerido para su especificación.

- Si su enfoque principal es reducir el consumo directo de energía: Investigue las variantes de CVD de baja temperatura (como PECVD) que ofrecen un ahorro de energía significativo sobre los procesos térmicos tradicionales de alta temperatura.

En última instancia, elegir la CVD es una inversión en precisión, calidad y eficiencia operativa a largo plazo.

Tabla Resumen:

| Beneficio Ambiental | Aspecto Clave |

|---|---|

| Huella de CO2 Reducida | Menores emisiones en comparación con métodos antiguos como el recubrimiento de brea |

| Desperdicio Mínimo de Material | Control preciso sobre el grosor y la composición de la película |

| Vida Útil Extendida del Producto | Recubrimientos de alta pureza y duraderos reducen las necesidades de reemplazo |

| Menor Consumo de Energía | Opciones para deposición a baja temperatura y tasas eficientes |

¿Listo para mejorar la sostenibilidad de su laboratorio con soluciones avanzadas de CVD? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar hornos de alta temperatura como sistemas CVD/PECVD, hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, con una profunda personalización para sus necesidades únicas. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden impulsar su eficiencia y reducir el impacto ambiental.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura