En esencia, la duración del proceso de sinterización de la circonia no es un tiempo fijo, sino un resultado variable determinado por cuatro factores clave: el material de circonia específico, el tamaño de la restauración, las capacidades de su horno y las propiedades estéticas y estructurales finales que necesita lograr. Un ciclo estándar puede durar varias horas, mientras que los ciclos "rápidos" especializados pueden completarse en tan solo 65 a 90 minutos.

El desafío central en la sinterización de circonia es manejar el equilibrio entre velocidad y calidad. Si bien los ciclos rápidos ofrecen ventajas significativas en el flujo de trabajo, deben usarse correctamente para evitar comprometer la resistencia, la estética y la estabilidad a largo plazo de la restauración final.

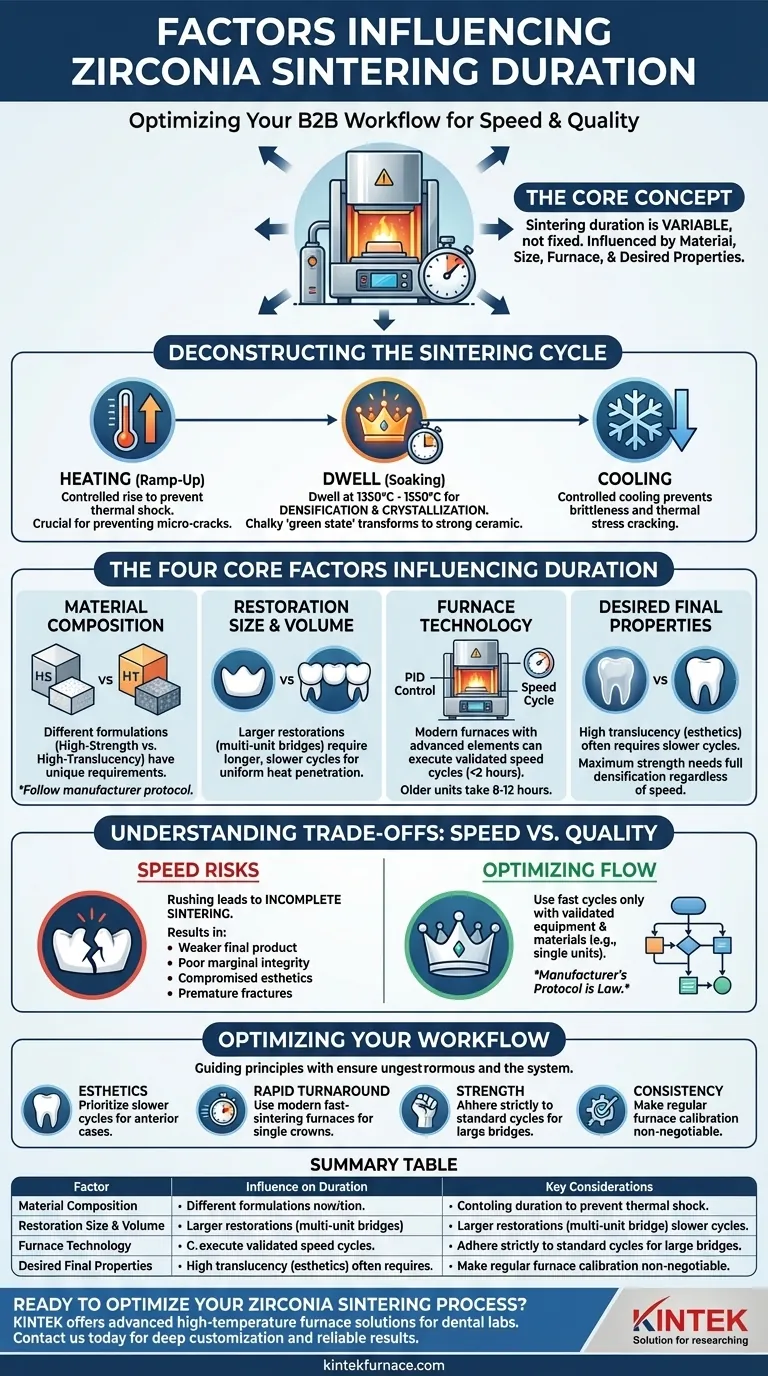

Deconstruyendo el Ciclo de Sinterización

Para comprender la duración, primero debe comprender las tres fases distintas de cualquier programa de sinterización. El tiempo total es la suma de estas fases, cada una de las cuales es crítica para el resultado final.

La Fase de Calentamiento (Aumento de Temperatura)

Este es el período inicial en el que la temperatura del horno aumenta gradualmente hasta el objetivo. Un aumento controlado y constante es esencial para prevenir el choque térmico, que puede introducir microgrietas en el material antes de que esté completamente sinterizado.

La Fase de Mantenimiento (Remojo)

Una vez que se alcanza la temperatura objetivo —típicamente entre 1350°C y 1550°C—, el horno "mantiene" o "remoja" a esa temperatura durante un período establecido. Esta es la fase más crítica, donde el material experimenta densificación y cristalización, transformando la circonia calcárea en "estado verde" en una cerámica dura y fuerte.

La Fase de Enfriamiento

Tan importante como el calentamiento, la fase de enfriamiento controlado permite que la restauración vuelva a la temperatura ambiente sin estrés térmico. Un enfriamiento demasiado rápido puede hacer que el material se vuelva quebradizo o se agriete, arruinando la restauración.

Los Cuatro Factores Clave que Influyen en la Duración

La duración de cada fase —y, por lo tanto, el tiempo total del ciclo— está dictada por las siguientes variables.

1. Composición del Material de Circonia

Las diferentes formulaciones de circonia tienen requisitos de sinterización únicos. La circonia de alta resistencia (HS) a menudo requiere parámetros diferentes a los del material de alta translucidez (HT) destinado a casos estéticos anteriores. Siempre comience con el protocolo recomendado por el fabricante del material.

2. Tamaño y Volumen de la Restauración

Esto es una cuestión de física térmica. Una pequeña corona de una sola unidad se puede calentar y enfriar de manera relativamente rápida y uniforme. Un puente grande de varias unidades requiere un ciclo mucho más largo y lento para asegurar que el calor penetre uniformemente en toda la estructura, previniendo el estrés interno y asegurando una densificación completa.

3. Tecnología y Capacidades del Horno

Los hornos de sinterización modernos son un factor principal en la reducción de los tiempos de ciclo. Los equipos más antiguos pueden requerir de 8 a 12 horas para un ciclo estándar. Los hornos más nuevos que cuentan con elementos calefactores de molibdeno de silicio de alta pureza y control de temperatura PID preciso pueden ejecutar ciclos "rápidos" validados en menos de dos horas. Estos sistemas avanzados pueden aumentar y disminuir la temperatura mucho más rápido sin dañar la restauración.

4. Propiedades Finales Deseadas

El objetivo final dicta el proceso. Si lograr la translucidez más alta es la prioridad para una corona anterior, a menudo se prefiere un ciclo más largo y lento, ya que le da a la estructura cristalina del material más tiempo para formarse de manera óptima. Si la máxima resistencia es el objetivo para un puente posterior, el ciclo debe ser lo suficientemente largo para garantizar una densificación completa, independientemente de la velocidad.

Comprendiendo las Ventajas y Desventajas: Velocidad vs. Calidad

El atractivo de un ciclo de 90 minutos es innegable, pero viene con consideraciones críticas. El uso incorrecto de los ciclos rápidos es una de las fuentes más comunes de fallas en las restauraciones.

El Riesgo de Acelerar

Un ciclo rápido ejecutado incorrectamente puede conducir a una sinterización incompleta. Esto resulta en un producto final más débil con menor resistencia a la flexión, poca integridad marginal y estética comprometida (menor translucidez). Es la causa principal de fracturas prematuras.

Cuándo Usar Ciclos Rápidos

La sinterización rápida no es una solución universal. Solo debe usarse con hornos y materiales de circonia que hayan sido diseñados y validados específicamente para este propósito. Es más confiable para coronas de una sola unidad y restauraciones más pequeñas.

El Protocolo del Fabricante es Ley

Las instrucciones proporcionadas por el fabricante de la circonia no son meras sugerencias; son el resultado de extensas pruebas para lograr resultados predecibles. Desviarse de estos protocolos para ahorrar tiempo introduce un riesgo significativo y puede anular la garantía del material.

Optimizando su Flujo de Trabajo de Sinterización

Elegir el ciclo correcto consiste en alinear su equipo, materiales y objetivos clínicos. Utilice estos principios como guía.

- Si su enfoque principal es la máxima estética para casos anteriores: Priorice los ciclos de sinterización más lentos y convencionales que han demostrado mejorar la translucidez y la vitalidad de la cerámica.

- Si su enfoque principal es un tiempo de respuesta rápido para coronas individuales: Invierta en un horno de sinterización rápida moderno y utilice solo materiales de circonia que hayan sido validados explícitamente por su fabricante para dichos ciclos.

- Si su enfoque principal es la resistencia para puentes de gran envergadura: Adhiérase estrictamente al ciclo estándar (y típicamente más largo) recomendado por el fabricante para garantizar una densificación completa y uniforme y la integridad estructural.

- Si su enfoque principal es la consistencia operativa y el control de calidad: Haga de la calibración regular del horno una parte innegociable de su flujo de trabajo y asegúrese de que cada técnico comprenda que las instrucciones del material dictan el proceso.

Dominar estas variables le brinda un control preciso sobre el equilibrio entre eficiencia y calidad, asegurando que cada restauración que produzca sea hermosa y duradera.

Tabla Resumen:

| Factor | Influencia en la Duración | Consideraciones Clave |

|---|---|---|

| Composición del Material de Circonia | Varía según el tipo (ej., HS vs. HT) | Siga los protocolos del fabricante para obtener resultados óptimos |

| Tamaño y Volumen de la Restauración | Las restauraciones más grandes requieren ciclos más largos | Garantiza un calentamiento uniforme y previene el estrés |

| Tecnología del Horno | Los hornos avanzados reducen el tiempo con ciclos rápidos | Utilice elementos de alta precisión para la sinterización rápida |

| Propiedades Finales Deseadas | Ciclos más largos para alta translucidez o resistencia | Equilibre la velocidad con la calidad para evitar fallos |

¿Listo para optimizar su proceso de sinterización de circonia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Mejore su flujo de trabajo con una sinterización fiable y eficiente —contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.