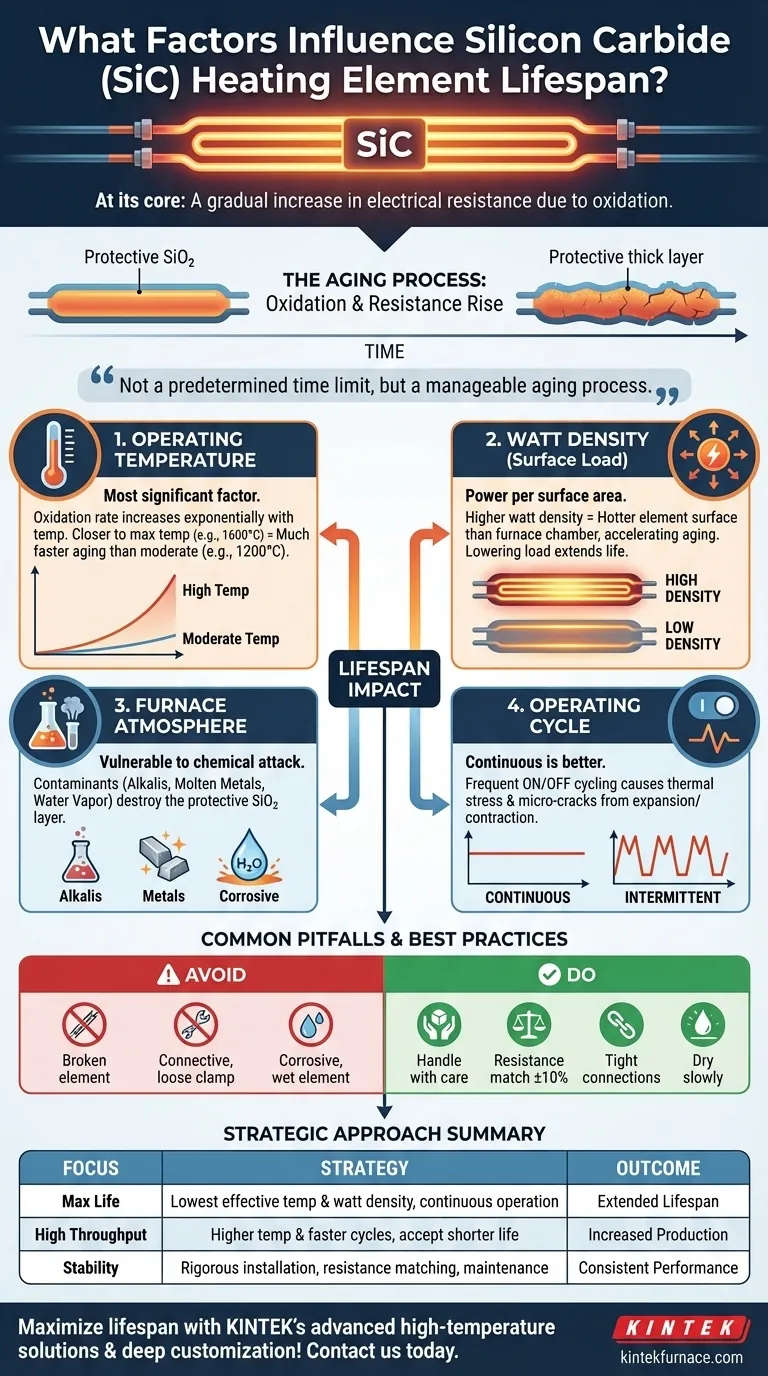

En esencia, la vida útil de un elemento calefactor de carburo de silicio (SiC) está determinada por la velocidad a la que aumenta su resistencia eléctrica a través de la oxidación. Este proceso de envejecimiento no es fijo; es acelerado o ralentizado directamente por un puñado de factores operativos y ambientales críticos. Las influencias principales son la temperatura de funcionamiento, la densidad de vatios (carga superficial), la composición química de la atmósfera del horno y la naturaleza del ciclo operativo.

El desafío central en la gestión de la vida útil de los elementos de SiC es controlar el proceso lento e inevitable de oxidación. Si bien estos elementos están diseñados para calor extremo, su longevidad es un resultado directo de qué tan bien gestione su entorno operativo y su carga eléctrica, no un límite de tiempo predeterminado.

Proceso Fundamental de Envejecimiento: Oxidación

El carburo de silicio no se "quema" como una bombilla. En cambio, envejece a través de un proceso químico predecible.

La Capa de Óxido Protectora y Limitante

Cuando se calienta en presencia de oxígeno, la superficie del elemento de SiC forma una capa delgada y protectora de dióxido de silicio (SiO₂). Esta capa es crucial, ya que protege el SiC subyacente de una oxidación rápida y destructiva.

Sin embargo, esta capa de SiO₂ es menos conductora eléctricamente que el material SiC. A medida que el elemento se utiliza con el tiempo, esta capa se engrosa lentamente, lo que provoca que la resistencia eléctrica total del elemento aumente.

Alcanzando el Final de la Vida Útil

Generalmente, se considera que un elemento ha llegado al final de su vida útil cuando su resistencia ha aumentado hasta un punto en el que la fuente de alimentación disponible ya no puede proporcionar suficiente voltaje para alcanzar la temperatura de funcionamiento deseada. Se trata de una disminución gradual, no de un fallo repentino.

Factores Clave que Controlan la Vida Útil del Elemento

Puede influir directamente en la velocidad de este proceso de envejecimiento controlando varias variables clave.

Temperatura de Funcionamiento

Este es el factor más significativo. La velocidad de oxidación aumenta exponencialmente con la temperatura. Operar un elemento más cerca de su temperatura nominal máxima (por ejemplo, 1600 °C) hará que envejezca mucho más rápido que operarlo a una temperatura más moderada (por ejemplo, 1200 °C).

Densidad de Vatios (Carga Superficial)

La densidad de vatios es la cantidad de potencia cargada en el área superficial del elemento (vatios por pulgada cuadrada o cm²). Una mayor densidad de vatios significa que el elemento debe funcionar más caliente para disipar esa energía en el horno.

Incluso en el mismo horno, un elemento con una alta densidad de vatios tendrá una temperatura superficial significativamente más alta que la temperatura de la cámara del horno, acelerando su envejecimiento. Reducir la densidad de vatios es una estrategia clave para extender la vida útil.

Atmósfera del Horno y Contaminación

El entorno químico dentro del horno tiene un impacto profundo. Si bien los elementos de SiC son robustos, son vulnerables a ataques químicos específicos que pueden destruir la capa protectora de SiO₂ o corroer el elemento en sí.

Los contaminantes comunes incluyen:

- Óxidos Alcalinos y Alcalinotérreos: Estos reaccionan con el SiC a temperaturas superiores a 1300 °C, formando silicatos que degradan el elemento.

- Metales Fundidos: El contacto directo con ciertos metales fundidos como cobalto, níquel y hierro puede provocar una corrosión rápida.

- Vapor de Agua: El exceso de vapor de agua puede acelerar el proceso de oxidación, aumentando la tasa de ganancia de resistencia.

Ciclo de Funcionamiento (Continuo vs. Intermitente)

El funcionamiento continuo a una temperatura estable es mucho menos dañino que el ciclo intermitente (encendido/apagado). Cada vez que el elemento se enfría y se calienta, la expansión y contracción térmica crean tensión mecánica en el elemento y su capa de óxido protectora, lo que puede provocar microfisuras que exponen SiC fresco a la oxidación.

Errores Comunes y Mejores Prácticas de Instalación

La falla prematura a menudo es causada por errores evitables durante la instalación y manipulación en lugar del proceso de envejecimiento en sí.

El Factor Fragilidad

Los elementos de SiC son cerámicos y, por lo tanto, duros pero muy frágiles. Deben manipularse con extremo cuidado durante la instalación y no deben estar sujetos a golpes o tensiones mecánicas. Dejar caer un elemento o forzarlo en aberturas del horno desalineadas provocará su fallo.

La Importancia de la Igualación de Resistencia

Para una calefacción uniforme y una carga equilibrada, todos los elementos en una sola zona de control deben tener valores de resistencia similares, generalmente dentro de una tolerancia de +/- 10%. Si un elemento nuevo de baja resistencia se mezcla con elementos viejos de alta resistencia, el elemento nuevo absorberá una parte desproporcionada de la potencia, se sobrecalentará y fallará rápidamente.

Integridad de la Conexión Eléctrica

Asegúrese de que las abrazaderas y las correas de conexión hagan un contacto firme y limpio con los extremos aluminizados del elemento. Una conexión floja puede provocar arcos eléctricos, lo que sobrecalentará y destruirá el punto de conexión, provocando el fallo del elemento.

Contaminación por Humedad

Los elementos deben almacenarse en un lugar seco. Si absorben humedad, deben secarse lentamente calentándolos a baja temperatura (alrededor de 100-200 °C) durante varias horas antes de aumentar a plena potencia. Calentar rápidamente un elemento húmedo puede hacer que se agriete.

Maximización de la Vida Útil: Un Enfoque Estratégico

Sus objetivos operativos determinarán su estrategia para gestionar la vida útil del elemento.

- Si su enfoque principal es la vida útil máxima del elemento: Opere a la temperatura y densidad de vatios más bajas efectivas para su proceso, y favorezca la operación continua sobre el ciclado frecuente.

- Si su enfoque principal es el alto rendimiento: Acepte que operar a temperaturas más altas y con ciclos más rápidos acortará la vida útil del elemento y presupueste reemplazos más frecuentes en consecuencia.

- Si su enfoque principal es el procesamiento en atmósferas agresivas: Esté atento a la identificación y mitigación de fuentes de contaminantes químicos y asegúrese de que su horno esté bien ventilado.

- Si su enfoque principal es la estabilidad operativa: Implemente un protocolo riguroso de instalación y mantenimiento, centrándose en la manipulación cuidadosa, la igualación de la resistencia y las conexiones eléctricas seguras.

En última instancia, ver sus elementos calefactores como activos manejables en lugar de consumibles simples es la clave para maximizar su valor y rendimiento.

Tabla Resumen:

| Factor | Impacto en la Vida Útil |

|---|---|

| Temperatura de Funcionamiento | Las temperaturas más altas aceleran exponencialmente la oxidación, reduciendo la vida útil |

| Densidad de Vatios | El aumento de la carga superficial eleva la temperatura, acelerando el envejecimiento |

| Atmósfera del Horno | Los contaminantes como los álcalis y la humedad pueden degradar la capa de óxido protectora |

| Ciclo de Funcionamiento | El ciclado frecuente de encendido/apagado provoca estrés térmico, acortando la vida útil |

¡Maximice la vida útil de sus elementos calefactores de carburo de silicio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ayudándole a controlar factores como la temperatura y la atmósfera para una mayor vida útil del elemento y una mejor eficiencia. No permita que fallos prematuros le frenen: ¡contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento