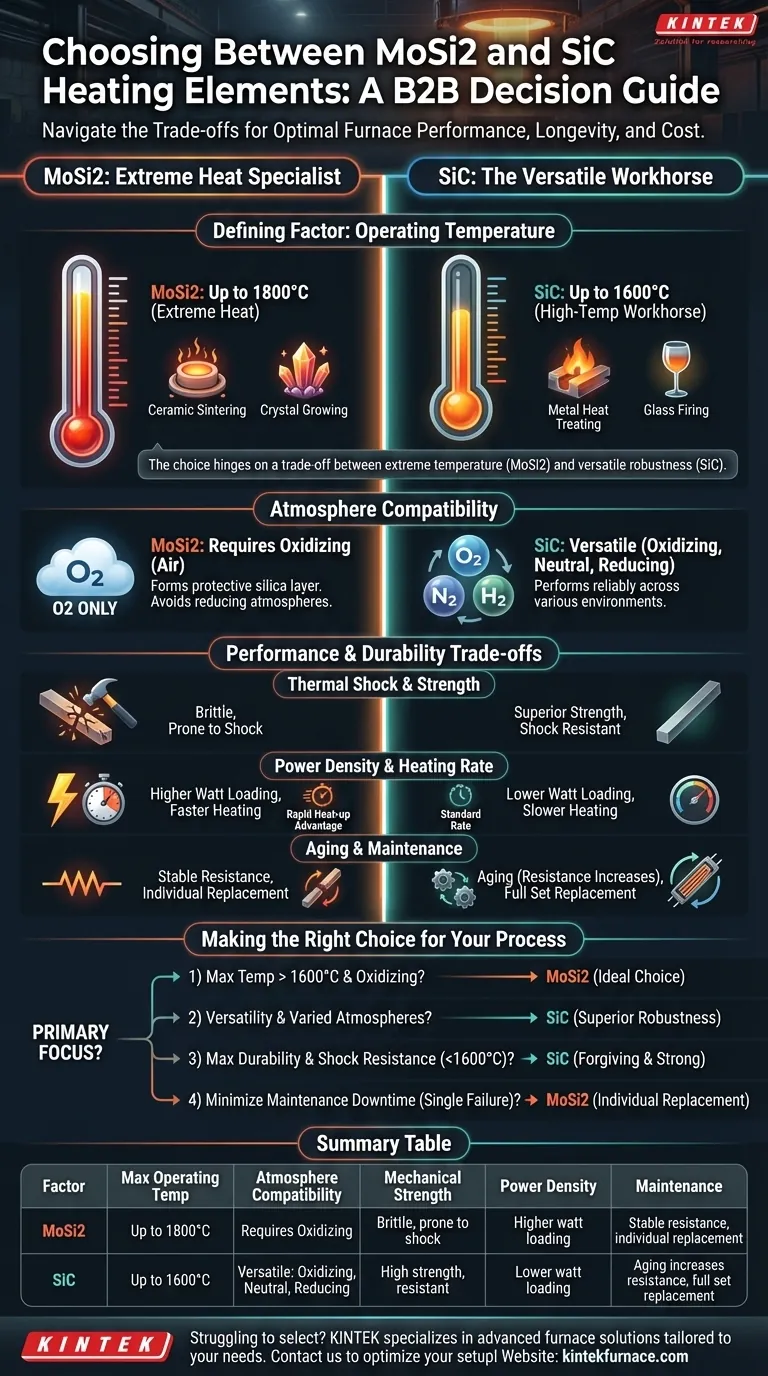

Elegir entre elementos calefactores de MoSi2 y SiC es una decisión crítica que impacta directamente el rendimiento del horno, la longevidad y el costo operativo. Si bien ambos son materiales de primera para aplicaciones de alta temperatura, sus casos de uso ideales son distintos. Los factores principales son la temperatura máxima de funcionamiento y las condiciones atmosféricas, donde el MoSi2 sobresale a temperaturas extremas (hasta 1800°C) en ambientes oxidantes, y el SiC ofrece mayor versatilidad y robustez mecánica a temperaturas ligeramente más bajas (hasta 1600°C).

La elección no se trata de qué material es universalmente "mejor", sino de cuál se adapta con precisión a su proceso específico. La decisión se basa en una compensación entre la capacidad de temperatura extrema del Disilicuro de Molibdeno (MoSi2) y la naturaleza versátil y mecánicamente robusta del Carburo de Silicio (SiC).

El Factor Definitorio: Temperatura de Funcionamiento

El primer y más importante filtro en su decisión es la temperatura máxima que requiere su proceso.

MoSi2: Para Calor Extremo (hasta 1800°C)

Los elementos de Disilicuro de Molibdeno son el estándar para aplicaciones que exigen temperaturas de funcionamiento desde aproximadamente 1550°C hasta 1800°C (3272°F).

Su capacidad para funcionar a estas temperaturas se debe a la formación de una capa protectora de vidrio de sílice (SiO2) que se autorrepara en su superficie.

Esto convierte al MoSi2 en la opción predeterminada para procesos especializados como la sinterización de cerámicas avanzadas, el crecimiento de cristales y la investigación de materiales a alta temperatura.

SiC: El Caballo de Batalla de Alta Temperatura (hasta 1600°C)

Los elementos de Carburo de Silicio son excepcionalmente fiables para la mayoría de las aplicaciones de alta temperatura, con una temperatura máxima de funcionamiento de alrededor de 1600°C (2912°F).

Son el elemento probado y preferido para el tratamiento térmico de metales, el cocido de vidrio y cerámica, y en hornos para la fabricación de componentes electrónicos. Para cualquier proceso que funcione consistentemente por debajo de 1550°C, el SiC suele ser la opción más práctica y robusta.

Compatibilidad Atmosférica: Donde Cada Elemento Prospera

La atmósfera del horno es el segundo factor crítico, ya que determina la estabilidad química y la vida útil del elemento.

La Dependencia del MoSi2 del Oxígeno

Los elementos de MoSi2 requieren una atmósfera oxidante (como el aire) para funcionar correctamente. La capa protectora de sílice que permite el funcionamiento a alta temperatura solo puede formarse y reponerse en presencia de oxígeno.

El uso de MoSi2 en atmósferas reductoras o neutras puede provocar una degradación rápida y la falla del elemento.

Versatilidad del SiC en Diversos Entornos

El SiC es significativamente más versátil. Funciona de manera fiable en atmósferas oxidantes, neutras y muchas reductoras.

Esta robustez convierte al SiC en una opción mucho más segura y flexible para aplicaciones donde la atmósfera del horno puede variar o para procesos como la nitruración que excluyen explícitamente el oxígeno.

Comprender las Compensaciones: Rendimiento y Durabilidad

Más allá de la temperatura y la atmósfera, las características operativas de su horno favorecerán un material sobre el otro.

Choque Térmico y Resistencia Mecánica

El SiC posee una resistencia mecánica superior y resistencia al choque térmico en comparación con el MoSi2. Puede soportar ciclos de calentamiento y enfriamiento más rápidos sin fracturarse.

El MoSi2 es más quebradizo, especialmente a temperaturas más bajas, y es más susceptible al daño por impacto físico o cambios rápidos de temperatura.

Densidad de Potencia y Velocidad de Calentamiento

Los elementos de MoSi2 típicamente permiten una mayor carga de vatios, o densidad de potencia. Esto significa que a menudo pueden calentar una cámara de horno más rápidamente que los elementos de SiC de tamaño similar.

Si el calentamiento rápido es un requisito de proceso crítico en una atmósfera oxidante, el MoSi2 tiene una ventaja distinta.

Envejecimiento y Mantenimiento

Los elementos de SiC "envejecen" durante su vida útil, lo que significa que su resistencia eléctrica aumenta gradualmente con el uso. Esto requiere una fuente de alimentación con salida de voltaje variable para mantener una entrega de potencia constante a lo largo del tiempo.

Los elementos de MoSi2 tienen una resistencia relativamente estable durante toda su vida útil. Una ventaja significativa es que los elementos de MoSi2 fallidos individualmente a menudo se pueden reemplazar uno por uno, mientras que los elementos de SiC generalmente se reemplazan como un conjunto completo.

Tomar la Decisión Correcta para su Proceso

Su objetivo operativo específico es la guía definitiva. Considere la demanda principal de su aplicación para tomar una decisión definitiva.

- Si su enfoque principal es alcanzar temperaturas superiores a 1600°C en una atmósfera oxidante: MoSi2 es su opción necesaria e ideal.

- Si su enfoque principal es la versatilidad del proceso con atmósferas variadas o ciclos térmicos rápidos y frecuentes: SiC proporciona una robustez y flexibilidad operativa superiores.

- Si su enfoque principal es la durabilidad máxima y la resistencia al choque mecánico o térmico por debajo de 1600°C: SiC es la opción más indulgente y físicamente más fuerte.

- Si su enfoque principal es minimizar el tiempo de inactividad por mantenimiento debido a fallas de un solo elemento: La capacidad del MoSi2 de ser reemplazado individualmente puede ser un beneficio significativo a largo plazo.

Al alinear las propiedades únicas de cada material con sus demandas operativas específicas, asegura un rendimiento óptimo del horno, fiabilidad y rentabilidad.

Tabla Resumen:

| Factor | MoSi2 | SiC |

|---|---|---|

| Temperatura Máx. de Funcionamiento | Hasta 1800°C | Hasta 1600°C |

| Compatibilidad Atmosférica | Requiere oxidante (ej. aire) | Versátil: oxidante, neutra, reductora |

| Resistencia Mecánica | Quebradizo, propenso al choque térmico | Alta resistencia, resistente al choque térmico |

| Densidad de Potencia | Mayor carga de vatios, calentamiento más rápido | Menor carga de vatios |

| Mantenimiento | Resistencia estable, reemplazo de elemento individual | El envejecimiento aumenta la resistencia, reemplazo de juego completo |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para sus procesos de alta temperatura? En KINTEK, nos especializamos en soluciones avanzadas de hornos adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye Hornos de Crisol, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, mejorando el rendimiento, la fiabilidad y la rentabilidad. No permita que la elección del elemento comprometa sus resultados: ¡contáctenos hoy para discutir cómo podemos optimizar la configuración de su horno!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil