Para evaluar correctamente un horno de tubo rotatorio, debe analizar una combinación de parámetros térmicos, mecánicos y de flujo de material. Los factores clave incluyen la temperatura de proceso requerida, el material del tubo del horno, las dimensiones del tubo, su velocidad de rotación y ángulo de inclinación, y el control de atmósfera deseado. Estos elementos determinan colectivamente la capacidad del horno para lograr la transferencia de calor, la mezcla y el tiempo de residencia necesarios para su aplicación específica.

Un horno de tubo rotatorio es un sistema dinámico, no un horno estático. Su idoneidad depende menos de una sola especificación y más de cómo sus parámetros térmicos y mecánicos trabajan en conjunto para controlar cómo su material es calentado, mezclado y transportado a través de la zona de proceso.

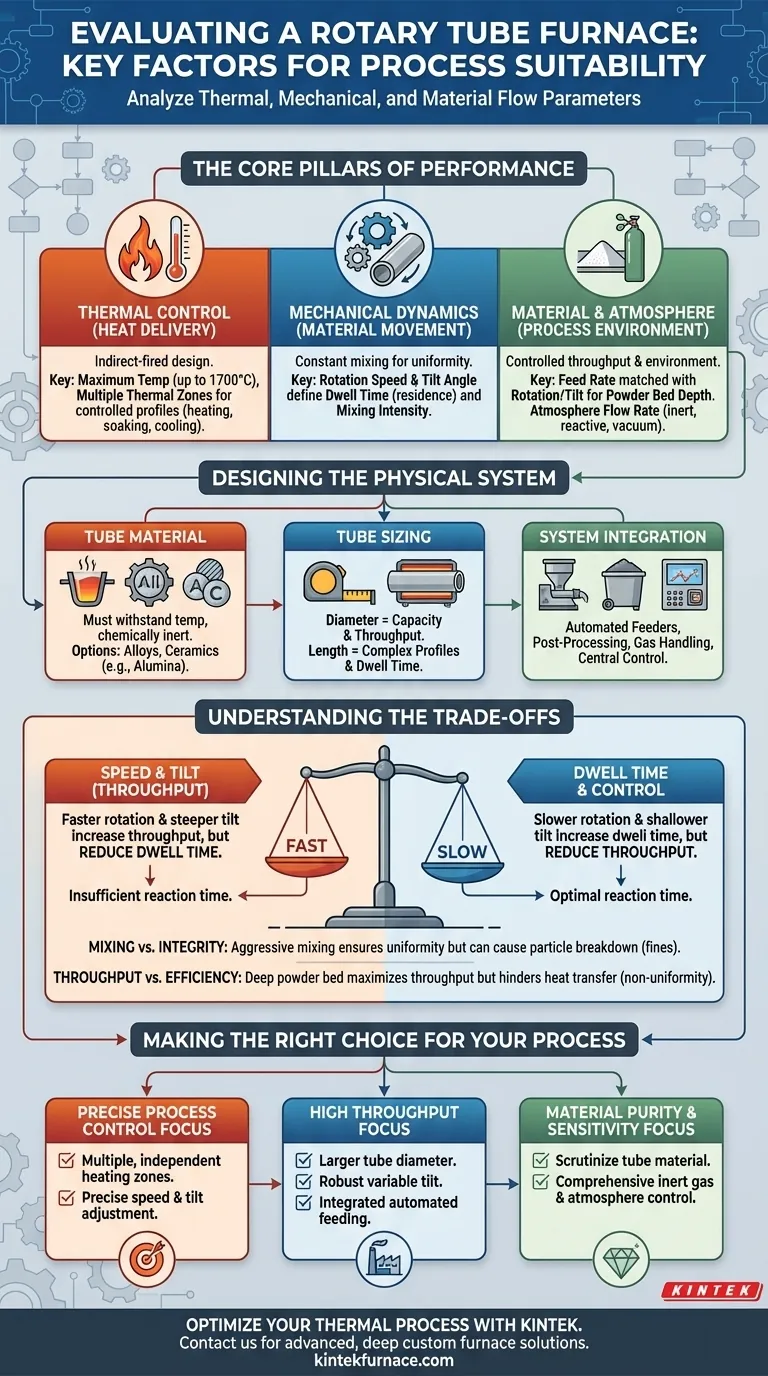

Los pilares fundamentales del rendimiento del horno rotatorio

Un proceso exitoso se basa en la interacción precisa de tres aspectos fundamentales: cómo se calienta el material, cómo se mueve y el entorno en el que se procesa.

Control térmico: El corazón del proceso

La función principal de cualquier horno es suministrar calor. En un horno rotatorio, esto se logra mediante un diseño de calentamiento indirecto donde los elementos calefactores rodean el tubo giratorio.

Las consideraciones clave son la temperatura máxima de operación (los sistemas pueden alcanzar hasta 1700°C) y el número de zonas de control térmico. Múltiples zonas a lo largo de la longitud del tubo le permiten crear un perfil de temperatura específico, posibilitando etapas controladas de calentamiento, remojo y enfriamiento dentro de un único proceso continuo.

Dinámica mecánica: Cómo se mueve el material

La acción rotatoria es lo que define este tipo de horno, proporcionando una mezcla constante para asegurar que cada partícula esté uniformemente expuesta al calor y a la atmósfera del proceso.

Los dos controles principales para esta dinámica son la velocidad de rotación del tubo y el ángulo de inclinación del tubo. Una rotación más lenta y un ángulo menos pronunciado aumentan el tiempo de permanencia del material, el tiempo total que pasa en la zona calentada. Una rotación más rápida mejora la mezcla pero puede ser abrasiva, mientras que un ángulo más pronunciado aumenta el rendimiento.

Material y atmósfera: El entorno del proceso

Controlar el rendimiento y el ambiente gaseoso es fundamental para obtener resultados repetibles, especialmente en procesos químicos sensibles.

La tasa de alimentación del material, a menudo gestionada por un alimentador automático, debe coincidir con la velocidad de rotación y la inclinación para mantener una profundidad de lecho de polvo constante. Esto asegura una transferencia de calor eficiente. Igualmente importante es la tasa de flujo de atmósfera, que le permite operar bajo gas inerte, un gas reactivo específico o vacío.

Diseño del sistema físico

El hardware físico del horno, particularmente el tubo, dicta los límites operativos de su proceso.

Elección del material de tubo adecuado

El material del tubo es un punto de decisión crítico. Debe ser capaz de soportar la temperatura máxima del proceso sin degradación y permanecer químicamente inerte a los materiales y gases de su proceso. Las opciones comunes van desde varias aleaciones metálicas hasta cerámicas como la alúmina para aplicaciones de mayor temperatura.

Dimensionamiento del tubo: Diámetro y longitud

El diámetro y la longitud del tubo definen la capacidad del horno y el potencial de rendimiento. Un diámetro mayor puede procesar más material, mientras que una longitud suspendida más larga, combinada con múltiples zonas de calentamiento, permite perfiles de proceso más complejos y extendidos.

Entendiendo las compensaciones

La selección de un horno de tubo rotatorio implica equilibrar objetivos operativos contrapuestos. Comprender estas compensaciones es esencial para diseñar un proceso robusto.

Velocidad vs. tiempo de permanencia

Aumentar la velocidad de rotación y el ángulo de inclinación hará que el material se mueva a través del horno más rápidamente, aumentando el rendimiento. Sin embargo, esto reduce el tiempo de permanencia, lo que puede ser insuficiente para que la reacción química o la transformación física deseada se complete.

Intensidad de mezcla vs. integridad del material

La mezcla agresiva de las altas velocidades de rotación garantiza una excelente uniformidad térmica. Sin embargo, para materiales friables o delicados, esta misma acción puede causar la rotura de partículas, generando finos no deseados o dañando la estructura del producto.

Rendimiento vs. eficiencia de calentamiento

Una alta tasa de alimentación que crea un lecho de polvo profundo puede maximizar el rendimiento. Sin embargo, esto puede dificultar la transferencia de calor a las capas inferiores del material, lo que lleva a un procesamiento no uniforme. El sistema debe equilibrarse para que el material se tumbe eficazmente, renovando constantemente la superficie expuesta al calor.

Consideraciones a nivel de sistema

Un horno de tubo rotatorio rara vez es una unidad independiente. Un sistema completo a menudo incluye alimentadores automatizados, cubos de recolección post-procesamiento y sistemas de manejo o tratamiento de gas de proceso. La integración de estos componentes con un sistema de control de proceso central es vital para la automatización y la repetibilidad.

Tomando la decisión correcta para su proceso

Su decisión final debe guiarse por su objetivo principal del proceso.

- Si su enfoque principal es el control preciso del proceso: Priorice un horno con múltiples zonas de calentamiento controladas independientemente y un ajuste preciso de la velocidad de rotación y la inclinación.

- Si su enfoque principal es un alto rendimiento: Enfatice un diámetro de tubo más grande, un mecanismo de inclinación variable robusto y un sistema de alimentación automatizado integrado.

- Si su enfoque principal es la pureza y sensibilidad del material: Examine cuidadosamente las opciones de material de tubo e invierta en un paquete integral de gas inerte y un sistema de control de atmósfera.

Al hacer coincidir metódicamente estos factores con sus objetivos específicos, puede seleccionar con confianza un horno que servirá como un núcleo confiable y eficiente para su proceso térmico.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Control térmico | Temperatura máxima, número de zonas de control, perfiles de temperatura |

| Dinámica mecánica | Velocidad de rotación, ángulo de inclinación, tiempo de permanencia, intensidad de mezcla |

| Material y atmósfera | Material del tubo, tasa de alimentación, tasa de flujo de atmósfera, tipo de gas |

| Diseño del tubo | Diámetro, longitud, capacidad, potencial de rendimiento |

| Compensaciones | Velocidad vs. tiempo de permanencia, mezcla vs. integridad del material, rendimiento vs. eficiencia de calentamiento |

¿Listo para optimizar su proceso térmico con un horno de tubo rotatorio personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico