Elegir el horno de atmósfera controlada adecuado requiere mirar más allá de la temperatura máxima y el tamaño de la cámara. Los factores críticos son el proceso atmosférico específico que requiere su material, la capacidad del horno para mantener esa atmósfera sin contaminación y la precisión de sus sistemas de control de temperatura y gas. Un fallo en cualquiera de estas áreas puede comprometer o arruinar por completo los resultados de su proceso.

La selección de un horno de atmósfera controlada no se trata solo de calentar una pieza. Se trata de invertir en un sistema ambiental completo diseñado para lograr una reacción química o un cambio físico específico en un material, donde la integridad de la atmósfera es tan crítica como la temperatura.

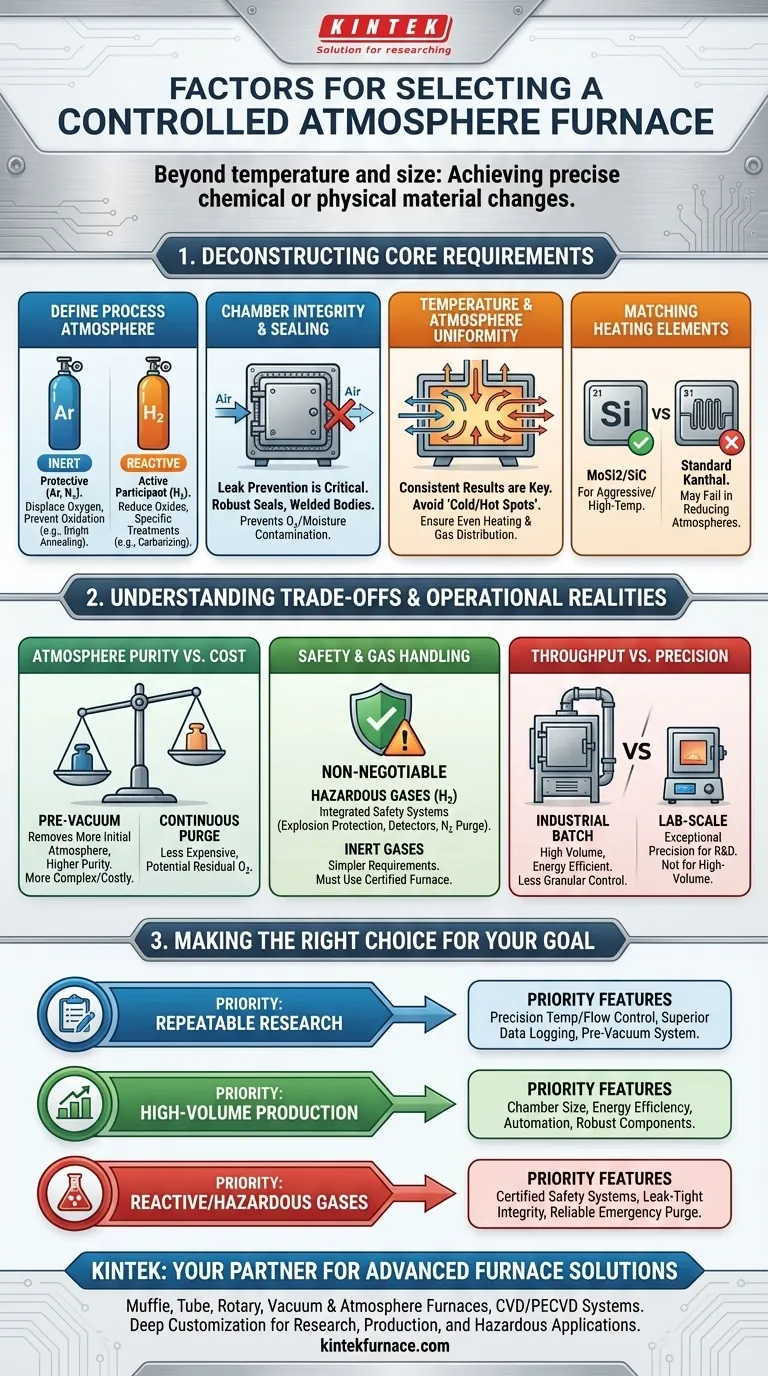

Análisis de los requisitos fundamentales

Para tomar una decisión informada, primero debe definir las necesidades de su proceso con absoluta claridad. El horno es una herramienta para servir al proceso, no al revés.

Definición de la atmósfera de su proceso

El tipo de gas que utilice dicta todo lo demás. ¿Su objetivo es prevenir una reacción o provocarla?

Una atmósfera inerte (como Argón o Nitrógeno) es protectora. Su propósito es desplazar el oxígeno y prevenir la oxidación, lo cual es fundamental para procesos como el recocido brillante o el soldaje fuerte de cobre.

Una atmósfera reactiva (como Hidrógeno o gas de formación) participa activamente en el proceso. Se puede utilizar para reducir óxidos en la superficie de un material o para tratamientos térmicos específicos de cementación o nitruración.

Evaluación de la integridad de la cámara y el sellado

La característica más crítica de un horno es su capacidad para sellarse. Cualquier fuga permite que el aire exterior (principalmente oxígeno y humedad) se infiltre en la cámara, contaminando su atmósfera controlada y frustrando todo el propósito del horno.

Busque sellos de puerta robustos, cuerpos de cámara soldados en lugar de plegados, y accesorios de alta calidad para todos los puertos de gas y sensores. La integridad de estos sellos determina directamente la pureza de la atmósfera que puede lograr.

Evaluación de la uniformidad de la temperatura y la atmósfera

Los resultados inconsistentes a menudo se deben a una mala uniformidad. Un horno puede alcanzar un punto de ajuste en una ubicación, pero los "puntos fríos" o "puntos calientes" en otras partes de la cámara pueden provocar que las piezas se traten incorrectamente.

De manera similar, el gas debe distribuirse uniformemente. Un diseño de flujo deficiente puede crear bolsas de mezclas de gas estancadas o incorrectas, lo que resulta en una química superficial inconsistente en sus piezas. Solicite a los fabricantes datos sobre la uniformidad de la temperatura y la atmósfera.

Adaptación de los elementos calefactores a su atmósfera

No todos los elementos calefactores son compatibles con todas las atmósferas, especialmente a altas temperaturas. Por ejemplo, el uso de un elemento Kanthal estándar (FeCrAl) en una atmósfera reductora de hidrógeno puede provocar un fallo prematuro del elemento.

A menudo se requieren elementos de disiliciuro de molibdeno (MoSi2) o carburo de silicio (SiC) para aplicaciones más agresivas o de mayor temperatura. Asegúrese de que los elementos calefactores estén clasificados no solo para la temperatura, sino también para el entorno químico específico que planea utilizar.

Comprender las compensaciones y las realidades operativas

Cada diseño de horno implica compromisos. Comprender estas compensaciones es clave para seleccionar un horno que se ajuste a su presupuesto y requisitos técnicos sin sacrificar el rendimiento crítico.

Pureza de la atmósfera frente a coste

El método utilizado para purgar el aire de la cámara antes de introducir el gas de proceso afecta significativamente la pureza. Una simple purga de gas continua es menos costosa, pero puede dejar oxígeno residual.

Para una mayor pureza, un sistema que pueda realizar un pre-vacío antes de rellenar con gas es superior. Esto elimina una porción mucho mayor de la atmósfera inicial, pero añade complejidad y coste. Debe decidir qué nivel de pureza es "suficientemente bueno" para su proceso.

Seguridad y manejo de gases

La seguridad no es negociable, especialmente con gases inflamables o tóxicos. Un horno destinado a utilizarse con hidrógeno debe contar con sistemas de seguridad integrados, como dispositivos de protección contra explosiones, ciclos automáticos de purga de nitrógeno y detectores de fugas.

Los sistemas diseñados para gases inertes tienen requisitos más sencillos. Nunca intente utilizar un gas peligroso en un horno que no esté diseñado y certificado explícitamente para ello.

Rendimiento frente a precisión

Los hornos de lote industriales grandes están diseñados para el rendimiento y la eficiencia energética. Son excelentes para procesar muchas piezas a la vez, pero pueden ofrecer un control menos granular que un horno de laboratorio más pequeño.

Por el contrario, un horno a escala de laboratorio proporciona una precisión excepcional para la investigación y el desarrollo, pero no es práctico para la producción de gran volumen. Su elección depende de si su prioridad es la escala de fabricación o el descubrimiento del proceso.

Tomar la decisión correcta para su objetivo

Su decisión final debe guiarse por su aplicación principal. Utilice este marco para priorizar las características.

- Si su enfoque principal es la investigación de materiales repetible: Priorice la precisión de la temperatura y los controladores de flujo másico, las capacidades superiores de registro de datos y un sistema capaz de un pre-vacío para la máxima pureza.

- Si su enfoque principal es la producción de gran volumen (por ejemplo, soldadura fuerte, sinterización): Priorice el tamaño de la cámara, la eficiencia energética, las funciones de automatización y los componentes robustos y de bajo mantenimiento para garantizar el máximo tiempo de actividad.

- Si su enfoque principal es trabajar con gases reactivos o peligrosos: Su primera prioridad deben ser los sistemas de seguridad certificados del horno, la integridad de la cámara hermética y las capacidades fiables de purga y apagado de emergencia.

Una evaluación metódica de estos factores asegura que su horno se convierta en una herramienta fiable para lograr resultados de materiales precisos.

Tabla de resumen:

| Factor | Consideraciones clave |

|---|---|

| Atmósfera del proceso | Inerte (p. ej., Argón) para protección; Reactiva (p. ej., Hidrógeno) para procesos activos |

| Integridad de la cámara | Sellos robustos, cuerpos soldados, diseño hermético para prevenir la contaminación |

| Uniformidad de la temperatura | Evitar puntos fríos/calientes; asegurar un calentamiento uniforme para resultados consistentes |

| Elementos calefactores | Compatibilidad con la atmósfera (p. ej., MoSi2 para gases reactivos/de alta temperatura) |

| Pureza de la atmósfera | Métodos de purga (continua frente a pre-vacío) para los niveles de pureza deseados |

| Seguridad | Sistemas certificados para gases peligrosos, incluidos detectores de fugas y purgas |

| Rendimiento frente a precisión | Hornos de lote para volumen; hornos de laboratorio para I+D y control |

¿Listo para mejorar su procesamiento de materiales con un horno de atmósfera controlada personalizado? En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, ya sea para investigación, producción o aplicaciones con gases peligrosos. Contáctenos hoy para discutir cómo nuestra experiencia puede asegurar el éxito de su proceso e impulsar la eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado