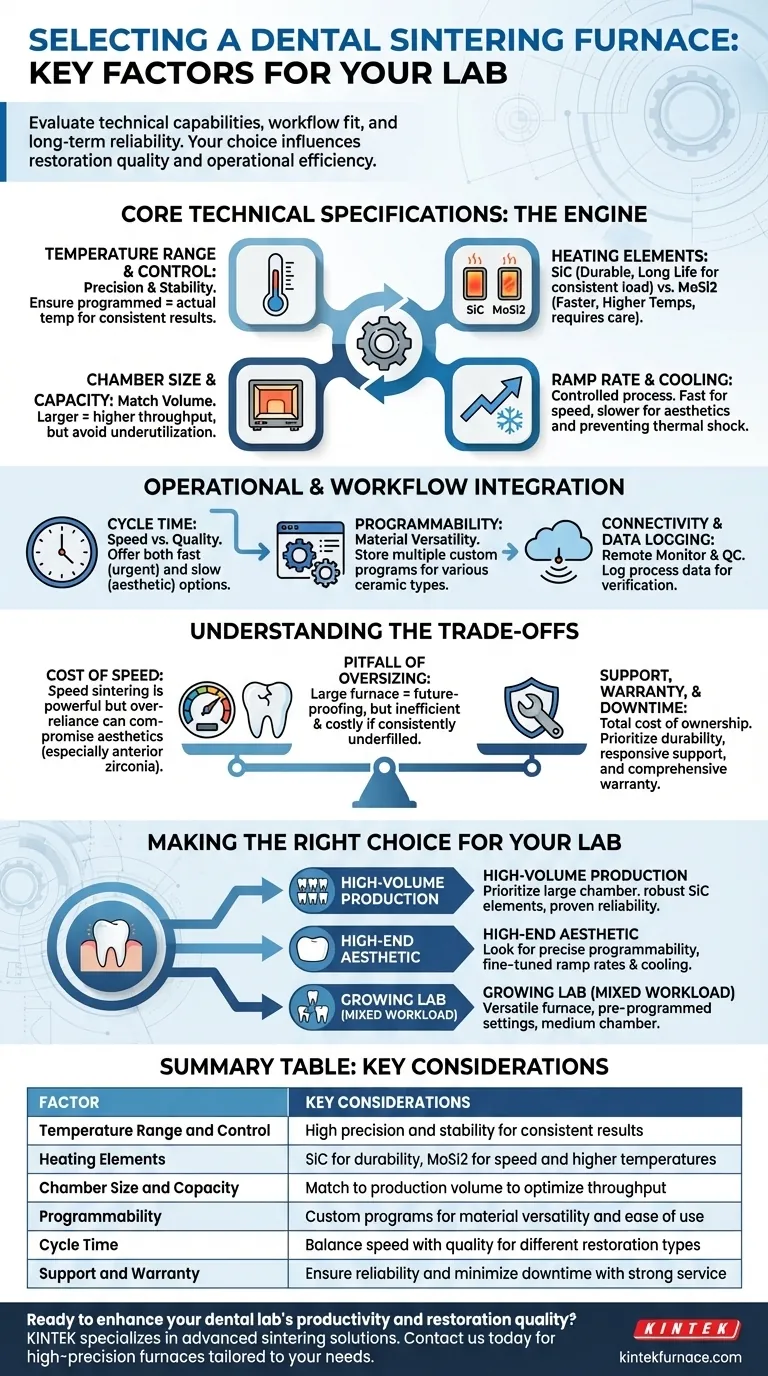

Seleccionar el horno de sinterización dental adecuado requiere una evaluación equilibrada de sus capacidades técnicas, su adaptación al flujo de trabajo específico de su laboratorio y la fiabilidad a largo plazo del fabricante. Los factores centrales son la precisión de la temperatura, el tipo de elementos calefactores utilizados, la capacidad de la cámara y la programabilidad, todo lo cual influye directamente en la calidad de sus restauraciones y la eficiencia de sus operaciones.

Su decisión va más allá de una simple comparación de características. La elección óptima es un horno que no solo satisfaga las demandas técnicas de sus materiales actuales, como la zirconia, sino que también se alinee con el volumen de producción de su laboratorio, el crecimiento futuro y la eficiencia del flujo de trabajo.

Especificaciones técnicas principales: El motor de su horno

La base técnica de un horno determina su límite de rendimiento. Estas especificaciones son indicadores innegociables de la calidad y la consistencia que puede esperar de sus restauraciones sinterizadas.

Rango y control de temperatura

La capacidad de alcanzar y mantener temperaturas precisas es la función más importante de un horno de sinterización. Las temperaturas inconsistentes provocan restauraciones débiles o estéticamente defectuosas.

Busque hornos que garanticen alta precisión y estabilidad, asegurando que la temperatura programada sea la temperatura real dentro de la cámara, ciclo tras ciclo.

Elementos calefactores: El corazón del horno

Los elementos calefactores generan la energía térmica necesaria para la sinterización. Los dos tipos más comunes son el Carburo de Silicio (SiC) y el Disilicida de Molibdeno (MoSi2).

Los elementos de SiC son conocidos por su durabilidad y larga vida útil, lo que los convierte en una opción confiable para laboratorios con cargas de trabajo consistentes y pesadas.

Los elementos de MoSi2 a menudo pueden calentarse más rápido y alcanzar temperaturas más altas, pero pueden ser más susceptibles a la contaminación y requieren un manejo más cuidadoso.

Tamaño y capacidad de la cámara

El tamaño interno de la cámara determina el rendimiento de su laboratorio. Esta elección debe estar alineada con su volumen de producción diario.

Una cámara más grande le permite sinterizar más unidades a la vez, aumentando la eficiencia para laboratorios de alto volumen. Sin embargo, hacer funcionar consistentemente una cámara grande medio vacía es ineficiente y desperdicia energía.

Velocidad de rampa y enfriamiento

La velocidad de rampa es la velocidad a la que se calienta el horno. Si bien una velocidad de rampa más rápida puede acortar el tiempo total del ciclo, algunos materiales de zirconia avanzados requieren un proceso de calentamiento más lento y controlado para lograr una translucidez óptima y evitar choques térmicos.

El enfriamiento eficiente y controlado es igualmente importante para prevenir grietas y asegurar la resistencia final de la restauración.

Integración operativa y de flujo de trabajo

Un horno técnicamente superior solo es valioso si se integra a la perfección en las operaciones diarias de su laboratorio. Considere cómo funcionará el horno dentro de su flujo de trabajo existente.

Tiempo de ciclo: Velocidad vs. Calidad

El tiempo total del ciclo, desde el calentamiento hasta el enfriamiento, es una métrica crítica para la productividad del laboratorio. Los fabricantes a menudo promueven ciclos de "sinterización rápida" que se pueden completar en solo unas pocas horas.

Estos ciclos rápidos son excelentes para casos urgentes, pero a veces pueden comprometer las propiedades estéticas finales, particularmente la translucidez de la zirconia anterior. Necesita un horno que ofrezca opciones de ciclo rápidas y lentas de alta calidad.

Programabilidad y versatilidad de materiales

Es probable que su laboratorio trabaje con múltiples tipos de materiales cerámicos, cada uno con un perfil de sinterización único recomendado por el fabricante.

Un horno con una interfaz fácil de usar y la capacidad de almacenar múltiples programas personalizados es esencial. Esta adaptabilidad asegura que pueda lograr consistentemente los mejores resultados para todo, desde zirconia posterior de alta resistencia hasta materiales anteriores altamente translúcidos.

Conectividad y registro de datos

Los hornos modernos a menudo incluyen funciones de conectividad como puertos Wi-Fi o Ethernet. Esto permite la monitorización remota del progreso del ciclo y, lo que es crucial, el registro de datos del proceso.

Los registros de datos sirven como un registro interno de control de calidad, verificando que cada restauración se sinterizó de acuerdo con los parámetros correctos.

Comprendiendo las compensaciones

Una decisión informada requiere reconocer los posibles inconvenientes y los costos ocultos asociados con ciertas características. El verdadero valor proviene de equilibrar el rendimiento con la practicidad.

El verdadero coste de la velocidad

Un horno capaz de ciclos extremadamente rápidos es una herramienta poderosa, pero no es una solución universal. El exceso de confianza en la sinterización rápida para todos los casos, especialmente las coronas anteriores de alta estética, puede llevar a repeticiones si el tono y la translucidez finales no cumplen con las expectativas.

La trampa del sobredimensionamiento

Invertir en el horno más grande disponible puede parecer una forma de prepararse para el futuro, pero puede ser un gasto significativo de recursos. Una cámara grande consume más energía por ciclo, y la presión para llenarla puede interrumpir un flujo de trabajo de un solo caso que de otro modo sería eficiente.

Soporte, garantía y tiempo de inactividad

El precio de compra es solo una parte del costo total de propiedad. Una avería del horno significa un tiempo de inactividad inmediato y costoso para su laboratorio.

Priorice las marcas con una sólida reputación de durabilidad, soporte al cliente receptivo y una garantía integral. Esta es su póliza de seguro contra la pérdida de producción e ingresos.

Tomar la decisión correcta para su laboratorio

Su selección final debe ser una decisión estratégica basada en las prioridades y objetivos únicos de su laboratorio.

- Si su enfoque principal es la producción de alto volumen: Priorice un horno con una cámara grande, elementos calefactores de SiC robustos y un historial comprobado de confiabilidad para uso continuo.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Busque un horno con programación precisa, que ofrezca un control ajustado sobre las velocidades de rampa y el enfriamiento para maximizar la translucidez del material.

- Si es un laboratorio en crecimiento con una carga de trabajo mixta: Un horno versátil con ajustes preprogramados para varios materiales y una cámara de tamaño mediano ofrece el mejor equilibrio entre flexibilidad y eficiencia.

Al ir más allá de una simple lista de características y centrarse en cómo se integra el horno con su flujo de trabajo específico, usted está invirtiendo no solo en un equipo, sino en la calidad constante y el crecimiento futuro de su laboratorio.

Tabla resumen:

| Factor | Consideraciones clave |

|---|---|

| Rango y control de temperatura | Alta precisión y estabilidad para resultados consistentes |

| Elementos calefactores | SiC para durabilidad, MoSi2 para velocidad y temperaturas más altas |

| Tamaño y capacidad de la cámara | Ajuste al volumen de producción para optimizar el rendimiento |

| Programabilidad | Programas personalizados para versatilidad de materiales y facilidad de uso |

| Tiempo de ciclo | Equilibre la velocidad con la calidad para diferentes tipos de restauraciones |

| Soporte y garantía | Garantice la fiabilidad y minimice el tiempo de inactividad con un servicio sólido |

¿Listo para mejorar la productividad y la calidad de las restauraciones de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de sinterización adaptadas para laboratorios dentales. Aprovechando una I+D excepcional y fabricación interna, ofrecemos una gama de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida capacidad de personalización profunda, podemos satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestros hornos confiables y de alta precisión pueden apoyar el crecimiento y la eficiencia de su laboratorio.

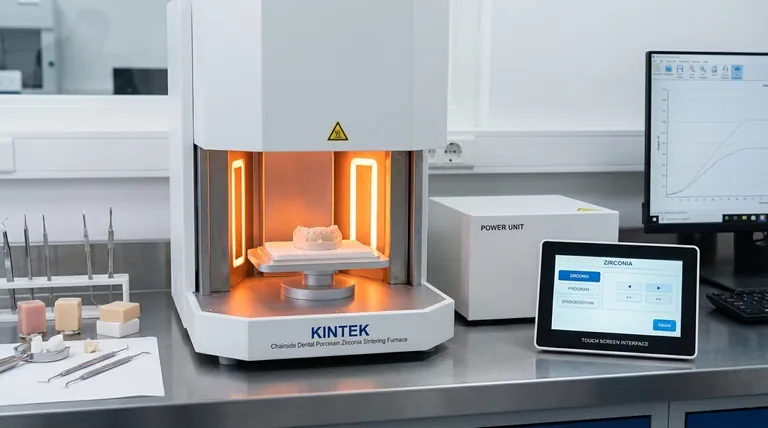

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento