En resumen, los hornos rotatorios de combustión indirecta pueden operar con una amplia variedad de combustibles. Las opciones más comunes incluyen gas natural, propano, fueloil y electricidad. Además, están especialmente adaptados para utilizar fuentes de energía alternativas como calor residual de otros procesos industriales, gas de síntesis o biogás.

La ventaja definitoria de un horno de combustión indirecta es la separación completa entre la fuente de calor y el material que se está procesando. Esto le proporciona una flexibilidad significativa en la elección del combustible, impulsada principalmente por el costo y la disponibilidad, en lugar de por la compatibilidad con su material de proceso.

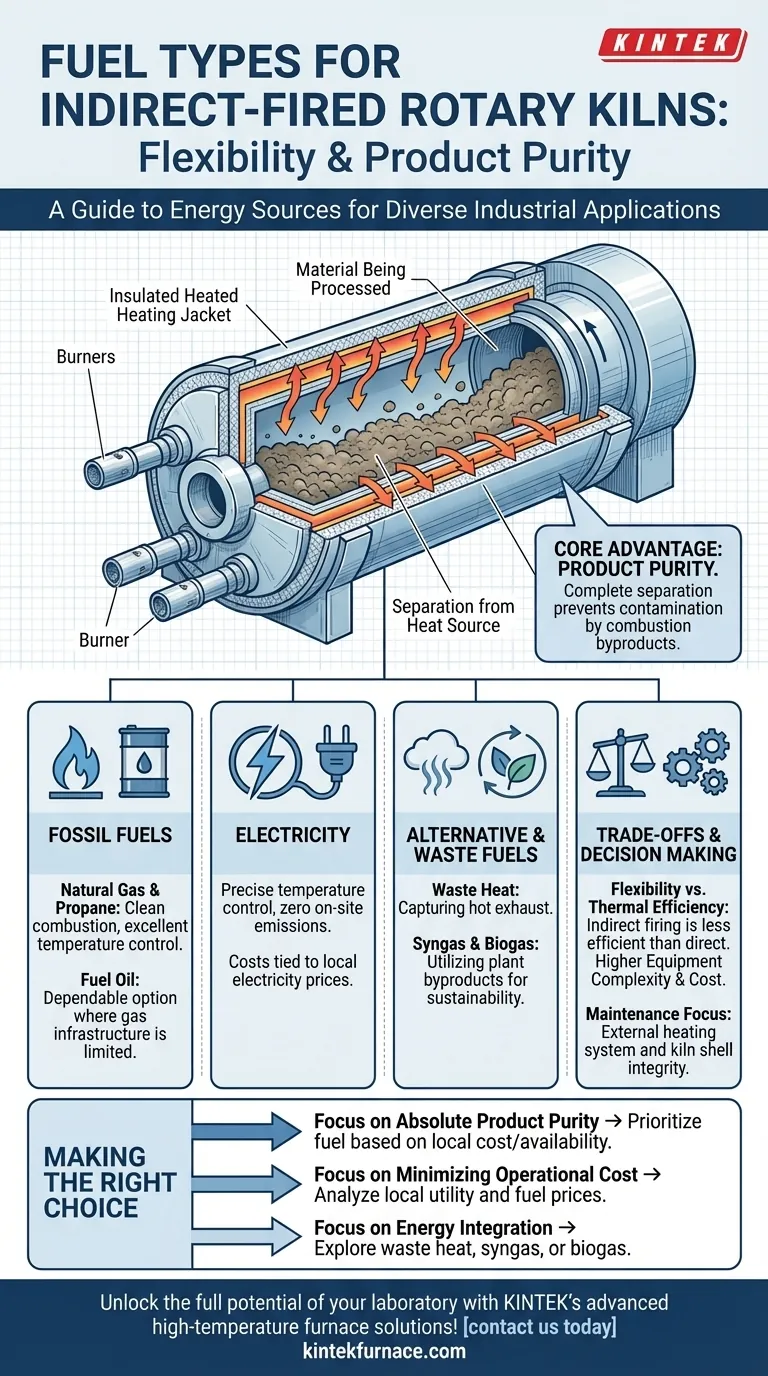

El Principio de la Combustión Indirecta

Para comprender las opciones de combustible, primero debe entender el mecanismo. A diferencia de los hornos de combustión directa donde los gases de combustión se mezclan con el material, un horno indirecto funciona más como un horno convencional (de cocción).

Cómo Funciona

Una fuente de calor externa calienta el exterior de la carcasa del horno rotatorio. Luego, este calor se transfiere a través de la pared de la carcasa por conducción al material que se mueve en su interior.

La Ventaja Principal: Pureza del Producto

Esta separación es fundamental. Evita cualquier contaminación del material del proceso por subproductos de la combustión, cenizas u otras impurezas de la fuente de combustible. Esto es esencial para procesar materiales de alta pureza, productos químicos sensibles o productos de grado alimenticio.

Un Desglose de las Opciones de Combustible

El sistema de calentamiento externo puede diseñarse para adaptarse a varias fuentes de energía, cada una con su propio perfil operativo.

Gas Natural y Propano

Estos son los combustibles fósiles más comunes para esta aplicación. Ofrecen una combustión limpia y un excelente control de la temperatura, lo que los convierte en una opción fiable y bien conocida para la mayoría de los entornos industriales.

Fueloil (Aceite Combustible)

El fueloil es otra opción viable de combustible fósil. Sirve como una opción confiable, particularmente en regiones donde la infraestructura de gas natural está menos desarrollada o donde el petróleo es más rentable.

Electricidad

Los hornos eléctricos utilizan elementos calefactores resistivos montados en una camisa aislada alrededor de la carcasa del horno. Esto proporciona un control de temperatura excepcionalmente preciso y produce cero emisiones en el sitio, aunque el costo operativo está directamente ligado a los precios locales de la electricidad.

Combustibles Alternativos y Residuales

Aquí es donde los hornos de combustión indirecta muestran una versatilidad única. Dado que la combustión ocurre fuera de la cámara de proceso, pueden diseñarse para funcionar con:

- Calor Residual: Captura de gas de escape caliente de otro horno o proceso para calentar el horno.

- Gas de Síntesis o Biogás: Uso de gases sintéticos o derivados biológicamente de otras operaciones de la planta como fuente de combustible.

Comprender las Compensaciones (Trade-offs)

Si bien la flexibilidad del combustible es un gran beneficio, conlleva consideraciones importantes que difieren de los sistemas de combustión directa.

Flexibilidad de Combustible frente a Eficiencia Térmica

La combustión indirecta es inherentemente menos eficiente térmicamente que la combustión directa. El calor primero debe transferirse a la carcasa del horno y luego a través de ella, lo que resulta en una mayor pérdida de calor hacia el medio ambiente circundante. Esta es la compensación fundamental que se realiza para lograr la pureza del producto.

Complejidad y Costo del Equipo

Un horno indirecto requiere un horno externo, una camisa de calentamiento o una cámara de combustión. Esto añade una capa de complejidad, una huella física más grande y un costo de capital inicial más alto en comparación con un diseño de combustión directa más simple.

Consideraciones de Mantenimiento

El mantenimiento se centra en dos áreas: el sistema de calentamiento externo (quemadores, elementos eléctricos) y la carcasa del horno. La carcasa está sujeta a un alto estrés térmico desde el exterior, lo que requiere una cuidadosa selección de materiales y monitoreo para garantizar su integridad con el tiempo.

Tomar la Decisión Correcta para Su Objetivo

La selección de un combustible es una decisión estratégica basada en sus prioridades operativas específicas.

- Si su enfoque principal es la pureza absoluta del producto: La combustión indirecta es innegociable, y la elección del combustible debe basarse en el costo y la disponibilidad locales.

- Si su enfoque principal es minimizar el costo operativo: Realice un análisis detallado de los precios locales de servicios públicos y combustibles para gas natural, electricidad y petróleo, ya que este será su mayor gasto continuo.

- Si su enfoque principal es la integración de energía o la sostenibilidad: Explore el uso de calor residual, gas de síntesis o biogás de procesos existentes para mejorar la eficiencia general de la planta y reducir su huella de carbono.

En última instancia, la elección correcta del combustible alinea la fuente de energía de su horno con los objetivos económicos y específicos del proceso de sus instalaciones.

Tabla de Resumen:

| Tipo de Combustible | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Gas Natural y Propano | Combustión limpia, control de temperatura fiable | Procesos industriales que requieren calor constante |

| Fueloil | Económico, confiable en áreas remotas | Regiones con infraestructura de gas limitada |

| Electricidad | Control de temperatura preciso, cero emisiones en el sitio | Procesamiento de materiales de alta pureza |

| Combustibles Alternativos (p. ej., calor residual, gas de síntesis) | Mejora la sostenibilidad, utiliza flujos de residuos | Operaciones ecológicas y energéticamente eficientes |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Nuestros hornos rotatorios de combustión indirecta están diseñados para manejar diversos combustibles como gas natural, electricidad y calor residual, asegurando una pureza de producto superior y flexibilidad operativa. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos personalizables para satisfacer sus necesidades experimentales únicas. No deje que las limitaciones de combustible le detengan: ¡contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y reducir costos!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura