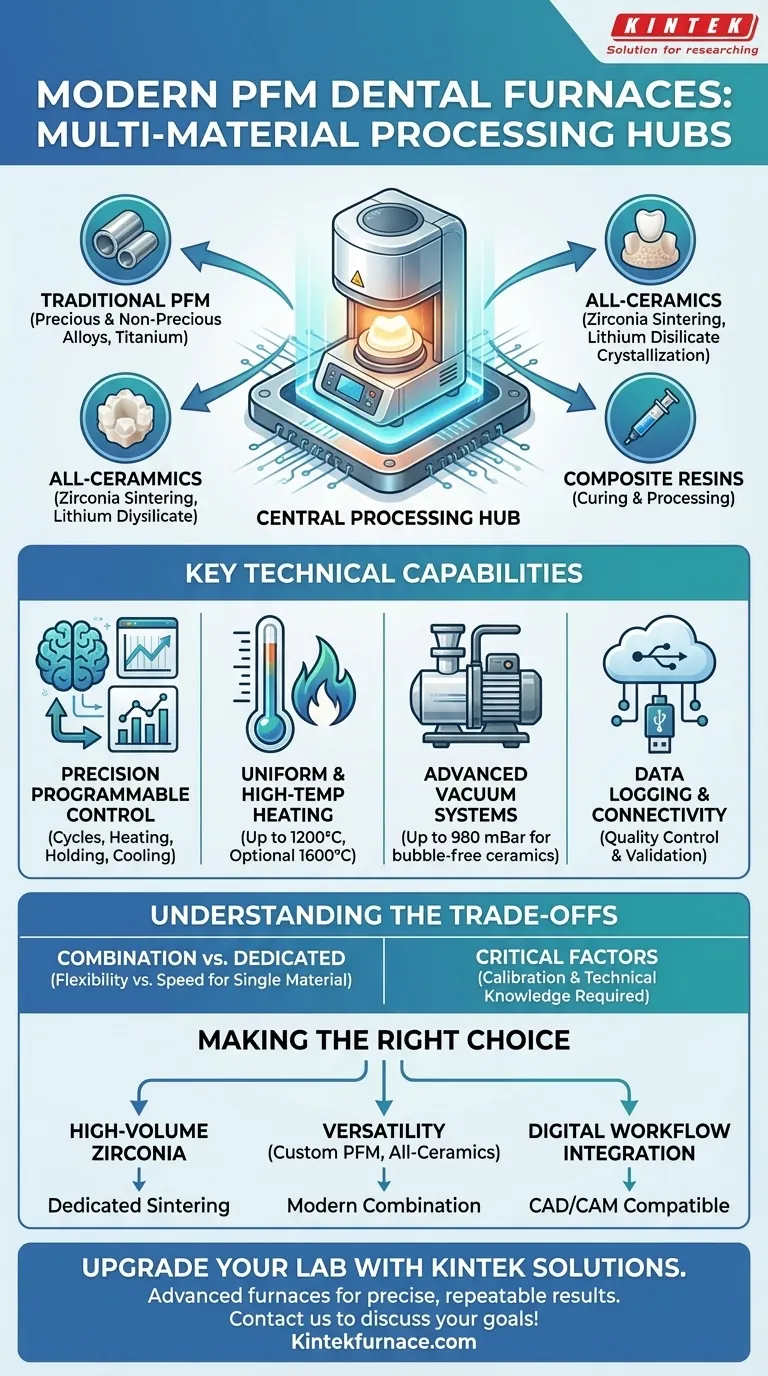

En esencia, los hornos dentales modernos de porcelana fundida sobre metal (PFM) son unidades de procesamiento térmico altamente versátiles diseñadas para una amplia gama de materiales dentales, no solo para la metalocerámica tradicional. Sus funcionalidades clave incluyen un control preciso y programable de los ciclos de temperatura, las velocidades de calentamiento, los tiempos de mantenimiento y los niveles de vacío. Esto permite a los laboratorios ejecutar los programas específicos de cocción o sinterización requeridos para materiales que van desde el circonio y el disilicato de litio hasta las resinas compuestas avanzadas.

El término "horno PFM" es ahora un nombre inapropiado. Estos dispositivos han evolucionado hasta convertirse en centros programables multimateriales, lo que permite a los laboratorios dentales procesar casi cualquier material restaurador moderno con un único equipo fiable.

El Horno como Centro de Procesamiento Central

El horno dental moderno ya no es un dispositivo de un solo propósito. Se ha convertido en una piedra angular del laboratorio, proporcionando el entorno controlado necesario para lograr las propiedades físicas y estéticas deseadas en todo un espectro de materiales.

Más Allá de la Metalocerámica Tradicional

Si bien sobresalen en la cocción de porcelana sobre estructuras metálicas (incluyendo aleaciones preciosas, aleaciones no preciosas y titanio), su valor real radica en su adaptabilidad. Están diseñados como dispositivos sofisticados controlados electrónicamente con ciclos totalmente programables.

Manejo de Todas las Cerámicas

Los hornos modernos son fundamentales para procesar las populares restauraciones de cerámica integral. Pueden ejecutar los programas de sinterización específicos de alta temperatura requeridos para el circonio y los ciclos de cristalización necesarios para materiales como el disilicato de litio. También pueden cocer inlays y carillas de cerámica integral directamente sobre dados refractarios.

Acomodación de Resinas Compuestas

El control preciso de la temperatura se extiende a rangos más bajos, lo que permite el curado y procesamiento de resinas compuestas avanzadas. Esta programabilidad garantiza que cada material reciba el tratamiento térmico exacto especificado por el fabricante para una resistencia y capacidad de pulido óptimas.

Capacidades Técnicas Clave

La versatilidad del horno no es accidental; es el resultado de varias características de ingeniería clave que trabajan en concierto para proporcionar un control total sobre el entorno de cocción.

Control Programable de Precisión

El cerebro de la unidad es un controlador programable mult-segmento, a menudo operado a través de una pantalla táctil a color. Esto permite a los técnicos utilizar docenas de programas integrados para materiales comunes o crear y guardar fácilmente ciclos personalizados, ajustando parámetros como la tasa de calentamiento, el tiempo de mantenimiento y el modo de enfriamiento.

Calentamiento Uniforme y a Alta Temperatura

Una zona de calentamiento uniforme es esencial para prevenir el estrés térmico y asegurar resultados predecibles. Estos hornos normalmente pueden alcanzar una temperatura máxima de 1200 °C, y algunos modelos ofrecen actualizaciones opcionales a 1600 °C para manejar incluso los materiales más exigentes.

Sistemas de Vacío Avanzados

Crear un vacío es fundamental para cocer porcelana densa y no porosa. Las unidades modernas cuentan con bombas potentes capaces de alcanzar un vacío máximo de hasta 980 mBar, asegurando capas de cerámica de alta calidad y sin burbujas.

Registro de Datos y Conectividad

Funciones como puertos USB y comunicación RS 232/485 son ahora estándar. Esto permite el almacenamiento y registro de datos de temperatura, lo cual es crucial para el control de calidad, la validación de procesos y el diagnóstico remoto.

Comprensión de las Compensaciones

Aunque increíblemente versátiles, estos hornos no son una solución mágica. Comprender sus limitaciones es clave para realizar una inversión informada.

"Combinación" vs. "Dedicado"

Un horno que lo hace todo puede no hacer una cosa específica tan rápido como una unidad dedicada. Para un laboratorio con una producción de circonio extremadamente alta, un horno de sinterización dedicado de alta velocidad aún podría ser una opción más eficiente para ese flujo de trabajo específico.

La Importancia de la Calibración

Para asegurar la precisión en una amplia gama de temperaturas y materiales, la calibración frecuente y precisa no es negociable. Usar un solo horno para diferentes tipos de materiales también requiere protocolos estrictos para evitar la contaminación cruzada que podría afectar la calidad de la restauración.

Dependencia del Conocimiento Técnico

La vasta programabilidad es tan buena como la comprensión de los materiales por parte del técnico. Lograr resultados óptimos requiere conocimiento de los parámetros de cocción específicos recomendados por cada fabricante de material. No siempre es un proceso de "enchufar y usar".

Tomar la Decisión Correcta para su Objetivo

El horno adecuado depende en última instancia de la carga de trabajo principal, el presupuesto y las ambiciones futuras de su laboratorio.

- Si su enfoque principal es la producción de circonio de gran volumen: Un horno de sinterización dedicado puede ofrecer velocidad y rendimiento superiores para ese único propósito.

- Si su enfoque principal es la versatilidad para PFM personalizado, carillas y cerámica integral: Un horno de combinación moderno proporciona la flexibilidad esencial para manejar casos diversos y complejos sin invertir en múltiples máquinas.

- Si su enfoque principal es la integración con un flujo de trabajo digital CAD/CAM: Dé prioridad a los hornos diseñados específicamente para complementar sistemas como CEREC e inLab para un proceso validado y fluido.

En última instancia, la función más importante de un horno dental moderno es proporcionar el control preciso y repetible necesario para lograr una estética y durabilidad óptimas en todo el espectro de materiales restauradores.

Tabla de Resumen:

| Funcionalidad | Características Clave | Materiales Soportados |

|---|---|---|

| Control de Precisión | Ciclos de temperatura programables, tasas de calentamiento, tiempos de mantenimiento | Circonio, disilicato de litio, resinas compuestas |

| Capacidades de Calentamiento | Calentamiento uniforme hasta 1200°C (opcional 1600°C) | Cerámica integral, estructuras metálicas |

| Sistemas de Vacío | Vacío de hasta 980 mBar para cerámicas sin burbujas | Porcelana, compuestos avanzados |

| Datos y Conectividad | USB, RS 232/485, registro de datos para control de calidad | Todos los materiales para validación de procesos |

¡Mejore las capacidades de su laboratorio dental con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados para materiales como circonio, disilicato de litio y resinas compuestas. Nuestra línea de productos incluye Hornos de Crisol, Hornos de Tubo, Hornos Rotativos, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, mejorados con una profunda personalización para satisfacer sus necesidades experimentales únicas. Logre resultados precisos y repetibles e impulse la eficiencia: contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas