La cocción de alta calidad y el sinterizado uniforme en un horno se garantizan principalmente por tecnologías que promueven una distribución uniforme del calor, una gestión térmica precisa y condiciones atmosféricas controladas. Las características clave incluyen diseños avanzados de mufla, elementos reflectantes, tecnología infrarroja para el presecado, controles de temperatura precisos y ciclos de cocción programables.

Lograr una cocción de alta calidad y un sinterizado uniforme es fundamental para la integridad y el rendimiento del material. Los hornos más eficaces integran elementos de diseño y tecnologías que gestionan con precisión la distribución del calor, previenen el choque térmico y garantizan la consistencia en toda la cámara de cocción, lo que conduce a componentes uniformemente densificados y sin defectos.

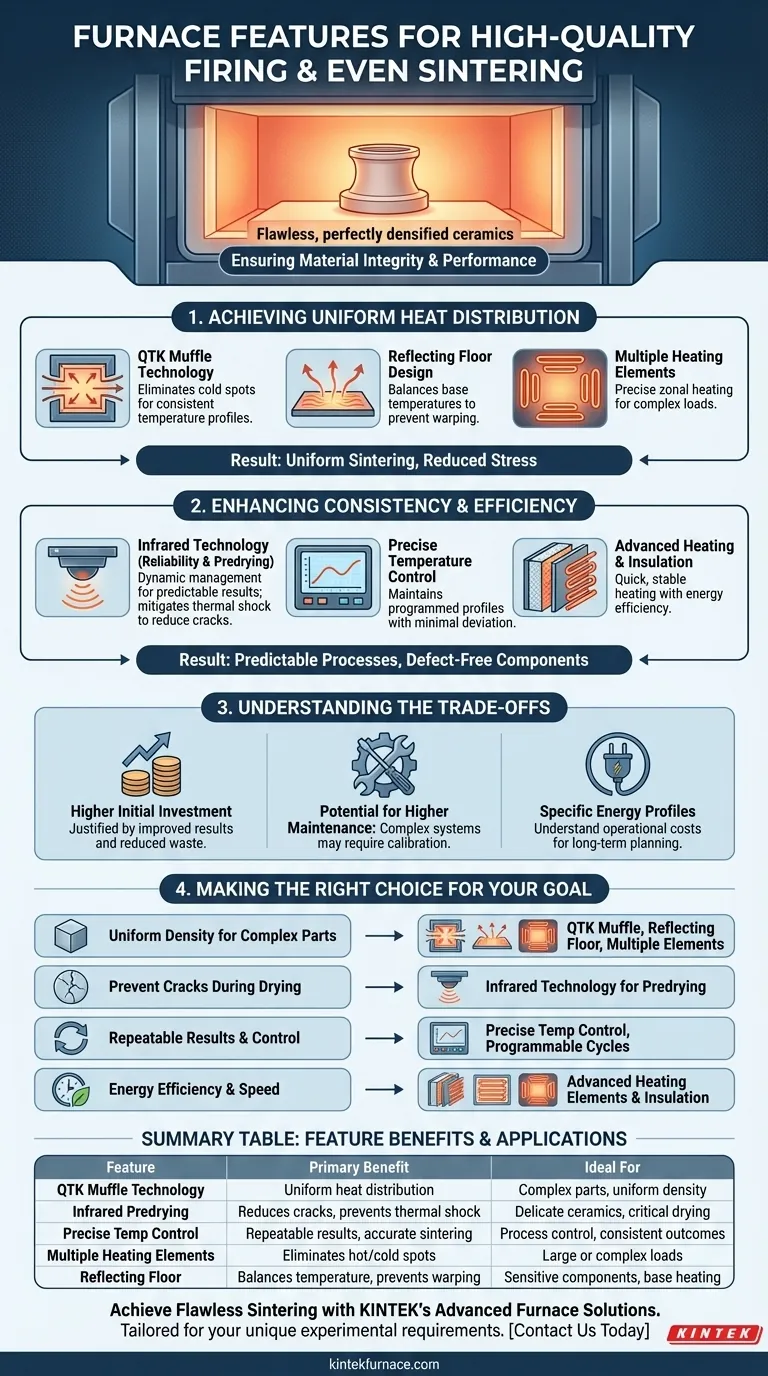

Lograr una distribución uniforme del calor

El calor constante en toda la cámara de cocción es fundamental para un sinterizado uniforme. Sin él, las piezas pueden experimentar contracciones diferenciales o variaciones de propiedades.

Tecnología de Mufla QTK

La tecnología de mufla QTK está diseñada para proporcionar una distribución uniforme del calor dentro de la cámara del horno. Este diseño específico de mufla ayuda a eliminar los puntos fríos y garantiza que todas las piezas estén expuestas al mismo perfil de temperatura. El resultado son resultados de sinterizado más consistentes y una menor tensión en el material.

Diseño de Suelo Reflectante

Un suelo reflectante dentro de la cámara del horno ayuda aún más a la distribución del calor. Al reflejar la energía térmica, ayuda a equilibrar las temperaturas, especialmente en la base del espacio de cocción. Esto previene gradientes de temperatura que pueden provocar un sinterizado desigual o deformación de componentes delicados.

Múltiples Elementos Calefactores

Los hornos equipados con múltiples elementos calefactores pueden lograr una distribución del calor más uniforme. Los elementos estratégicamente ubicados permiten un calentamiento zonal preciso y previenen variaciones de temperatura localizadas. Esto es crucial para cargas grandes o complejas donde una única fuente de calor podría crear puntos calientes y fríos.

Mejora de la Consistencia y Eficiencia de la Cocción

Más allá de la distribución estática del calor, el control dinámico y las características de eficiencia impactan significativamente la calidad del proceso de cocción.

Tecnología Infrarroja para la Fiabilidad

La tecnología infrarroja incorporada ofrece resultados de cocción más fiables y una mayor eficiencia. Esta tecnología monitoriza y gestiona la temperatura de forma más dinámica, adaptándose al material específico que se está procesando. Contribuye a un proceso de cocción más predecible y consistente.

Infrarrojos para el Presecado

Específicamente, la tecnología infrarroja utilizada durante el proceso de presecado ayuda a reducir el riesgo de grietas. A medida que el horno se cierra, los cambios rápidos de temperatura pueden inducir tensión. La asistencia infrarroja en el presecado mitiga este choque térmico, previniendo daños estructurales en las cerámicas.

Control Preciso de la Temperatura

El control preciso de la temperatura es fundamental para un sinterizado de alta calidad. Los sistemas de control avanzados mantienen el perfil de temperatura programado con una desviación mínima. Esta precisión garantiza que el material experimente las transformaciones de fase y la densificación correctas sin sobrecalentamiento ni subcalentamiento.

Elementos Calefactores Avanzados y Aislamiento

La combinación de elementos calefactores avanzados y aislamiento superior contribuye tanto a la eficiencia como a la estabilidad. Los elementos calefactores eficientes alcanzan las temperaturas objetivo rápidamente y las mantienen de forma estable, mientras que el aislamiento superior minimiza la pérdida de calor. Esta asociación garantiza la eficiencia energética y un entorno térmico constante.

Comprender las Compensaciones

Si bien estas características mejoran la calidad, a menudo vienen con consideraciones sobre el costo, la complejidad y el mantenimiento.

Mayor Inversión Inicial

Los hornos con características avanzadas como la tecnología de mufla QTK o los sistemas infrarrojos integrados suelen tener un costo inicial más alto. Esta inversión a menudo se justifica por los mejores resultados y la reducción del desperdicio de material, pero es un factor en la adquisición.

Potencial de Mayor Mantenimiento

Los sistemas más complejos con múltiples zonas de calentamiento o sensores especializados pueden requerir un mantenimiento más sofisticado. La calibración y el mantenimiento regulares son esenciales para garantizar que estas características avanzadas continúen funcionando de manera óptima.

Consumo de Energía para Tecnologías Específicas

Si bien la eficiencia general mejora, ciertos métodos de calentamiento avanzados pueden tener perfiles de consumo de energía específicos. Comprender los costos operativos asociados con estas tecnologías es importante para la planificación a largo plazo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un horno implica priorizar características basadas en sus requisitos específicos de material y producción.

- Si su enfoque principal es la densidad uniforme en piezas complejas: Priorice hornos con tecnología de mufla QTK, suelos reflectantes y múltiples elementos calefactores.

- Si su enfoque principal es prevenir grietas durante etapas críticas de secado: Busque hornos que incorporen tecnología infrarroja específicamente para el presecado.

- Si su enfoque principal son los resultados repetibles y el control del proceso: Asegúrese de que el horno tenga control preciso de la temperatura y ciclos de cocción programables.

- Si su enfoque principal es la eficiencia energética y la velocidad: Considere hornos con elementos calefactores avanzados y aislamiento superior.

La integración de estas características especializadas es lo que realmente distingue a un horno de alto rendimiento, lo que conduce a resultados de cocción y sinterizado consistentemente superiores.

Tabla Resumen:

| Característica | Beneficio Principal | Ideal Para |

|---|---|---|

| Tecnología de Mufla QTK | Distribución uniforme del calor | Piezas complejas, densidad uniforme |

| Presecado Infrarrojo | Reduce grietas, previene el choque térmico | Cerámicas delicadas, etapas críticas de secado |

| Control Preciso de la Temperatura | Resultados repetibles, sinterizado preciso | Control de procesos, resultados consistentes |

| Múltiples Elementos Calefactores | Elimina puntos calientes/fríos | Cargas grandes o complejas |

| Suelo Reflectante | Equilibra la temperatura, previene la deformación | Componentes sensibles, calentamiento de base |

Logre un sinterizado impecable y una cocción de alta calidad con las avanzadas soluciones de hornos de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite densidad uniforme para piezas complejas o prevención de grietas durante el secado, KINTEK puede adaptar una solución para usted. Contáctenos hoy para discutir cómo nuestras tecnologías pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos