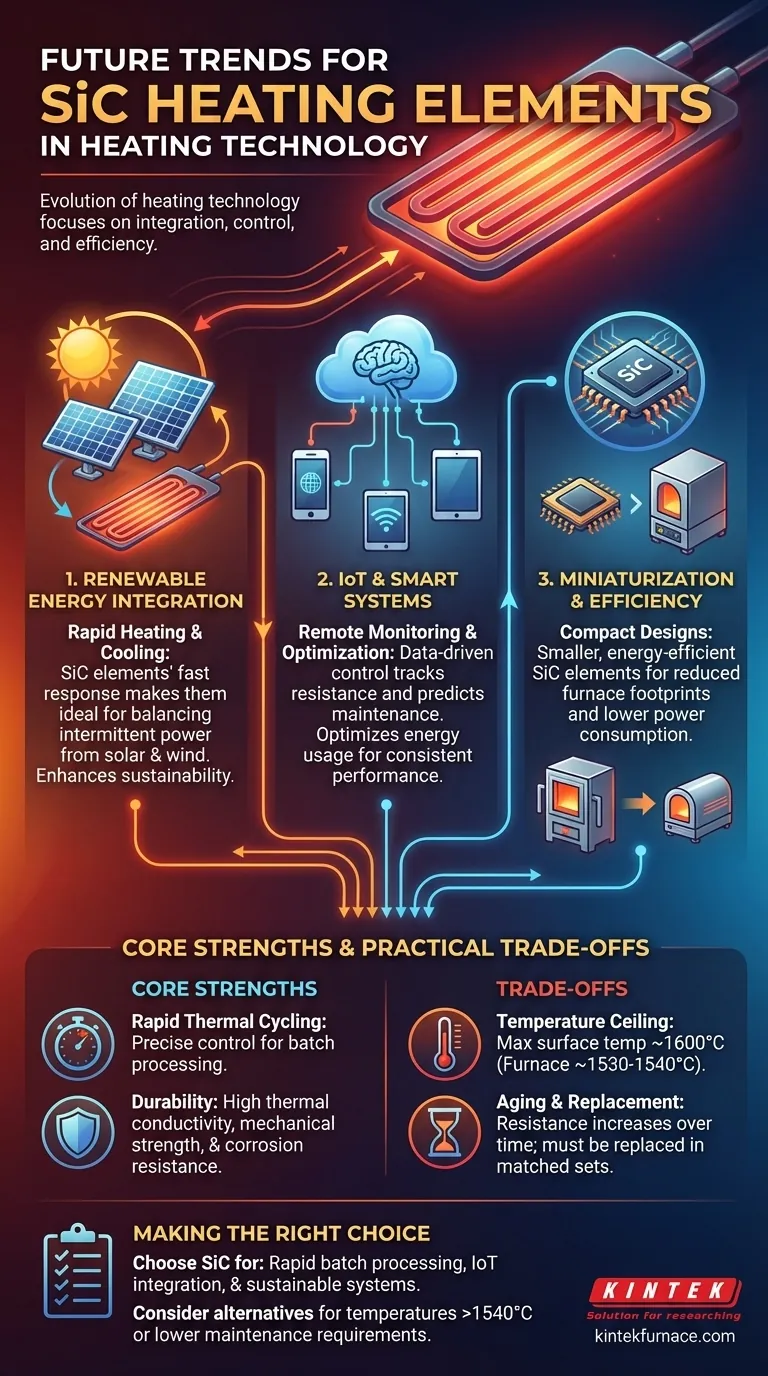

En la evolución de la tecnología de calefacción, los elementos calefactores de Carburo de Silicio (SiC) están preparados para avances significativos. Las tendencias futuras clave se centran en integrarlos con fuentes de energía renovables para la sostenibilidad, incrustarlos en sistemas IoT y de hogar inteligente para un control superior, y desarrollar diseños más compactos y eficientes para satisfacer las demandas de los sistemas eléctricos modernos.

El futuro del SiC no se trata simplemente de añadir nuevas características. Se trata de aprovechar estratégicamente sus puntos fuertes principales —calentamiento rápido y durabilidad— para crear sistemas más inteligentes y sostenibles, al tiempo que se navegan sus compensaciones operativas inherentes, como el envejecimiento y los límites de temperatura.

La base: Por qué el SiC sigue siendo una tecnología crítica

El papel del carburo de silicio en la calefacción moderna no es accidental. Sus propiedades físicas fundamentales lo hacen excepcionalmente adecuado para aplicaciones industriales y comerciales exigentes.

Desglosando las propiedades fundamentales

Los elementos de SiC son valorados por su excepcional conductividad térmica, lo que les permite transferir calor de forma rápida y eficiente. También poseen una alta resistencia mecánica y resistencia al choque térmico, lo que significa que pueden soportar cambios rápidos de temperatura sin agrietarse o fallar.

Además, su resistencia a la corrosión química los hace duraderos en atmósferas hostiles que a menudo se encuentran en el tratamiento de metales, la fabricación de productos electrónicos y la cocción de cerámica y vidrio.

La ventaja del ciclo térmico rápido

Una de las ventajas más significativas del SiC es su capacidad para realizar ciclos rápidos de calentamiento y enfriamiento. Esta capacidad es esencial para el procesamiento por lotes en industrias como la electrónica y la cerámica.

Esta respuesta rápida permite un control preciso sobre la distribución del calor y los tiempos de procesamiento, mejorando la calidad y el rendimiento del producto.

Tendencias emergentes: Superando los límites de la eficiencia

El desarrollo futuro de los elementos calefactores de SiC se basa directamente en estas fortalezas fundamentales, con el objetivo de mejorar el control, la sostenibilidad y el rendimiento general del sistema.

Tendencia 1: Integración con energías renovables

La capacidad del SiC para calentarse y enfriarse rápidamente lo convierte en un socio ideal para fuentes de energía renovables intermitentes como la energía solar.

Cuando hay energía disponible, los elementos pueden alcanzar rápidamente la temperatura y utilizar la energía de manera efectiva. Esta capacidad de respuesta ayuda a suavizar las inconsistencias de la generación renovable, contribuyendo a operaciones más sostenibles.

Tendencia 2: El auge del IoT y los sistemas inteligentes

La incorporación de calentadores de SiC en el ecosistema del Internet de las Cosas (IoT) abre un nuevo nivel de control y optimización.

Los sistemas inteligentes pueden permitir la monitorización y el ajuste remotos, pero, lo que es más importante, pueden utilizar datos para optimizar el uso de energía. Esto incluye el seguimiento de la resistencia del elemento a medida que envejece para predecir las necesidades de mantenimiento y ajustar el suministro de energía para un rendimiento constante.

Tendencia 3: Miniaturización y eficiencia del sistema

A medida que la electrónica y los sistemas industriales se vuelven más pequeños y más conscientes del consumo de energía, también deben hacerlo sus componentes.

Una tendencia clave es el desarrollo de diseños de elementos de SiC más compactos y energéticamente eficientes. Esto permite hornos de menor tamaño y una reducción del consumo total de energía sin sacrificar el rendimiento de la calefacción.

Comprendiendo las compensaciones prácticas

Para aprovechar el SiC de manera efectiva, es crucial comprender sus limitaciones. Estas no son fallas, sino consideraciones de diseño que definen sus casos de uso ideales.

El techo de temperatura

Los elementos de SiC tienen una temperatura superficial máxima de aproximadamente 1600 °C, lo que generalmente resulta en una temperatura máxima del horno de 1530-1540 °C. Para aplicaciones que requieren temperaturas más allá de esto, deben considerarse otros materiales como el disilicuro de molibdeno (MoSi2).

El desafío del envejecimiento de los elementos

A lo largo de su vida útil, los elementos de SiC experimentan un aumento de la resistencia eléctrica. Este cambio es una parte natural del proceso de envejecimiento y debe tenerse en cuenta en el diseño de la fuente de alimentación y el sistema de control.

Estrategia de mantenimiento y reemplazo

Cuando un elemento de SiC falla, no se puede reemplazar individualmente. Debido a los cambios de resistencia con la edad, los elementos deben reemplazarse en pares coincidentes o como un conjunto completo para garantizar una carga eléctrica equilibrada y un calentamiento uniforme.

Vida útil y consideraciones de costo

En comparación con algunas alternativas, los elementos de SiC generalmente tienen una vida útil más corta. Sin embargo, a menudo son una opción más rentable para aplicaciones donde su rango de temperatura específico y sus capacidades de ciclo rápido son los requisitos principales.

Tomando la decisión correcta para su aplicación

La decisión de utilizar elementos calefactores de SiC depende de equilibrar sus ventajas únicas con sus realidades operativas.

- Si su enfoque principal es el procesamiento por lotes rápido y la rentabilidad inicial: El SiC es una excelente opción, siempre que sus requisitos de temperatura estén por debajo de su límite operativo de ~1540 °C.

- Si su enfoque principal es construir un sistema sostenible o integrado con IoT: El rápido tiempo de respuesta del SiC lo hace ideal para emparejarlo con energías renovables intermitentes y para una gestión energética precisa y basada en datos.

- Si su enfoque principal es lograr las temperaturas más altas posibles con un mantenimiento mínimo: Es posible que deba explorar alternativas, ya que el SiC tiene un techo de temperatura definido y una vida útil más corta que requiere reemplazo periódico.

Comprender estos factores le permite seleccionar la tecnología de calefacción adecuada no solo para las necesidades actuales, sino también para las demandas del mañana.

Tabla resumen:

| Tendencia | Característica clave | Beneficio |

|---|---|---|

| Integración de energía renovable | Calentamiento/enfriamiento rápido | Suaviza la energía intermitente, aumenta la sostenibilidad |

| IoT y sistemas inteligentes | Monitorización remota y optimización de datos | Mejora la eficiencia energética y el mantenimiento predictivo |

| Miniaturización | Diseños compactos y eficientes | Reduce el tamaño del sistema y el consumo de energía |

¿Listo para actualizar su laboratorio con soluciones avanzadas de calefacción SiC? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y la sostenibilidad en sus operaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil