Los hornos rotatorios de fuego directo se utilizan más comúnmente en industrias que procesan grandes volúmenes de materiales inorgánicos robustos donde el procesamiento a alta temperatura y rentable es crítico. Los sectores clave incluyen el procesamiento de minerales, la producción de cemento y cal, la fabricación de gránulos para techos y ciertos tipos de reciclaje de metales y gestión de residuos.

La decisión de usar un horno de fuego directo no está definida por una industria, sino por el material que se procesa. Si su material puede soportar el contacto directo con los gases de combustión sin contaminarse, un horno de fuego directo es casi siempre la opción más eficiente y económica.

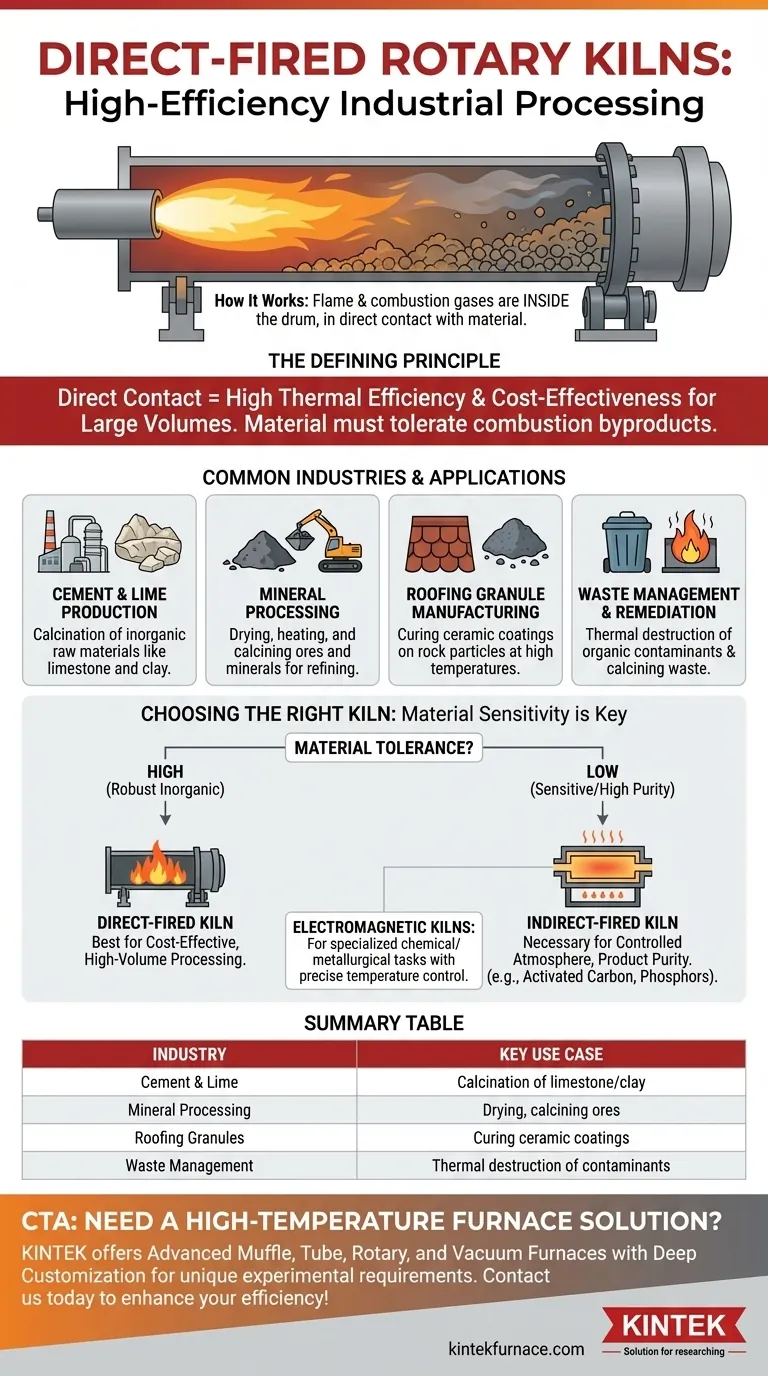

El Principio Definitorio de los Hornos de Fuego Directo

Un horno rotatorio de fuego directo es un sistema de procesamiento térmico donde el combustible se quema dentro del cilindro rotatorio principal. La llama y los gases de combustión calientes están en contacto directo con el material que se procesa.

Cómo Funciona: Calentamiento por Contacto Directo

A medida que el horno gira, el material se desplaza por el tambor. El quemador, ubicado en un extremo, proyecta una llama a lo largo del horno, transfiriendo calor directamente al material tanto por radiación como por convección.

La Ventaja Clave: Alta Eficiencia Térmica

Este contacto directo permite una transferencia de calor rápida y altamente eficiente. Es una de las formas más efectivas de entregar la inmensa energía térmica requerida para procesos a gran escala como la calcinación.

La Limitación Crítica: Tolerancia del Material

La principal restricción de un horno de fuego directo es que el material debe ser capaz de tolerar la exposición a los subproductos de la combustión (como CO₂, H₂O y elementos traza del combustible) sin sufrir reacciones químicas adversas o contaminación.

Industrias y Aplicaciones Comunes

La eficiencia y simplicidad de los hornos de fuego directo los convierten en la elección estándar para varias industrias pesadas.

Producción de Cemento y Cal

Esta es la aplicación más clásica. Las materias primas para cemento y cal (piedra caliza, arcilla, pizarra) son inorgánicas y requieren temperaturas extremadamente altas para la transformación química conocida como calcinación. El fuego directo proporciona el calor necesario de la manera más económica.

Procesamiento de Minerales

Las industrias utilizan hornos de fuego directo para secar, calentar y calcinar una amplia variedad de minerales y menas. Dado que a menudo son materiales a granel que se preparan para un posterior refinado, el contacto directo con el gas de combustión es perfectamente aceptable y altamente rentable.

Fabricación de Gránulos para Techos

Para crear gránulos para techos duraderos, las pequeñas partículas de roca se recubren y luego se cuecen a altas temperaturas para curar el revestimiento cerámico. Un horno de fuego directo proporciona el calor intenso y uniforme necesario para este proceso de curado de forma continua y de gran volumen.

Gestión y Remediación de Residuos

Los hornos de fuego directo se utilizan para procesar ciertos tipos de residuos, como la calcinación de pequeñas piedras de desecho o la destrucción térmica de contaminantes orgánicos específicos. Las altas temperaturas y la atmósfera oxidante pueden descomponer eficazmente los compuestos nocivos.

Entendiendo las Ventajas y Desventajas: Fuego Directo vs. Indirecto

Elegir el tipo de horno adecuado es fundamental y depende enteramente de la sensibilidad de su material.

Cuándo Elegir un Horno de Fuego Directo

Un horno de fuego directo es la elección predeterminada para procesos de alto volumen y sensibles al costo que involucran materiales que son químicamente estables y no susceptibles a la contaminación por gases de combustión.

Cuando es Necesario un Horno de Fuego Indirecto

Un horno de fuego indirecto calienta el tambor giratorio desde el exterior. El material en el interior nunca entra en contacto con la llama o los gases de combustión, lo que permite una atmósfera de proceso altamente controlada, inerte o específica.

Este método es esencial para materiales de alto valor o sensibles como el carbón activado, fósforos, titanatos, y productos químicos especiales donde la pureza del producto es primordial o donde se requieren procesos como la pirólisis (calentamiento en ausencia de oxígeno).

Una Nota sobre los Hornos Electromagnéticos

Los hornos de inducción electromagnética son una forma especializada de calentamiento indirecto. Utilizan campos magnéticos para calentar la carcasa del horno con extrema precisión. Se utilizan en aplicaciones metalúrgicas y químicas donde el control preciso de la temperatura es más importante que el rendimiento bruto.

Tomando la Decisión Correcta para su Proceso

Su selección debe guiarse por las propiedades de su material y los requisitos de su producto final.

- Si su enfoque principal es el procesamiento rentable y de alto volumen de materiales robustos: Un horno de fuego directo es la solución estándar de la industria.

- Si su enfoque principal es la pureza del producto, el procesamiento de materiales sensibles o la necesidad de una atmósfera controlada: Un horno de fuego indirecto es innegociable.

- Si su enfoque principal es el control preciso de la temperatura para tareas químicas o metalúrgicas especializadas: Deben considerarse métodos indirectos avanzados como los hornos electromagnéticos.

En última instancia, comprender la tolerancia de su material al calor y al contacto atmosférico es la clave para seleccionar la tecnología de procesamiento térmico correcta.

Tabla Resumen:

| Industria/Aplicación | Casos de Uso Clave |

|---|---|

| Producción de Cemento y Cal | Calcinación de piedra caliza y arcilla para materiales de construcción |

| Procesamiento de Minerales | Secado, calentamiento y calcinación de menas y minerales para refinación |

| Fabricación de Gránulos para Techos | Curado de recubrimientos cerámicos en gránulos para mayor durabilidad |

| Gestión de Residuos | Destrucción térmica de contaminantes y calcinación de materiales de desecho |

¿Necesita una solución de horno de alta temperatura adaptada a su proceso industrial? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para las industrias que manipulan materiales robustos. ¡Contáctenos hoy para mejorar su eficiencia y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de mufla de laboratorio con elevación inferior

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil