En resumen, los elementos calefactores de disilicuro de molibdeno (MoSi2) se utilizan predominantemente en hornos industriales de alta temperatura para la fabricación de vidrio, la sinterización de cerámica, el tratamiento térmico de metales y el procesamiento de semiconductores. Su capacidad única para operar de forma fiable a temperaturas extremas en el aire los hace esenciales para procesos en los que los elementos calefactores convencionales fallarían.

La razón principal por la que las industrias eligen MoSi2 es por su rendimiento excepcional por encima de los 1600 °C (2912 °F). El elemento forma una capa protectora de sílice durante la operación, lo que le permite resistir la oxidación y proporcionar calor rápido y limpio en los entornos térmicos más exigentes.

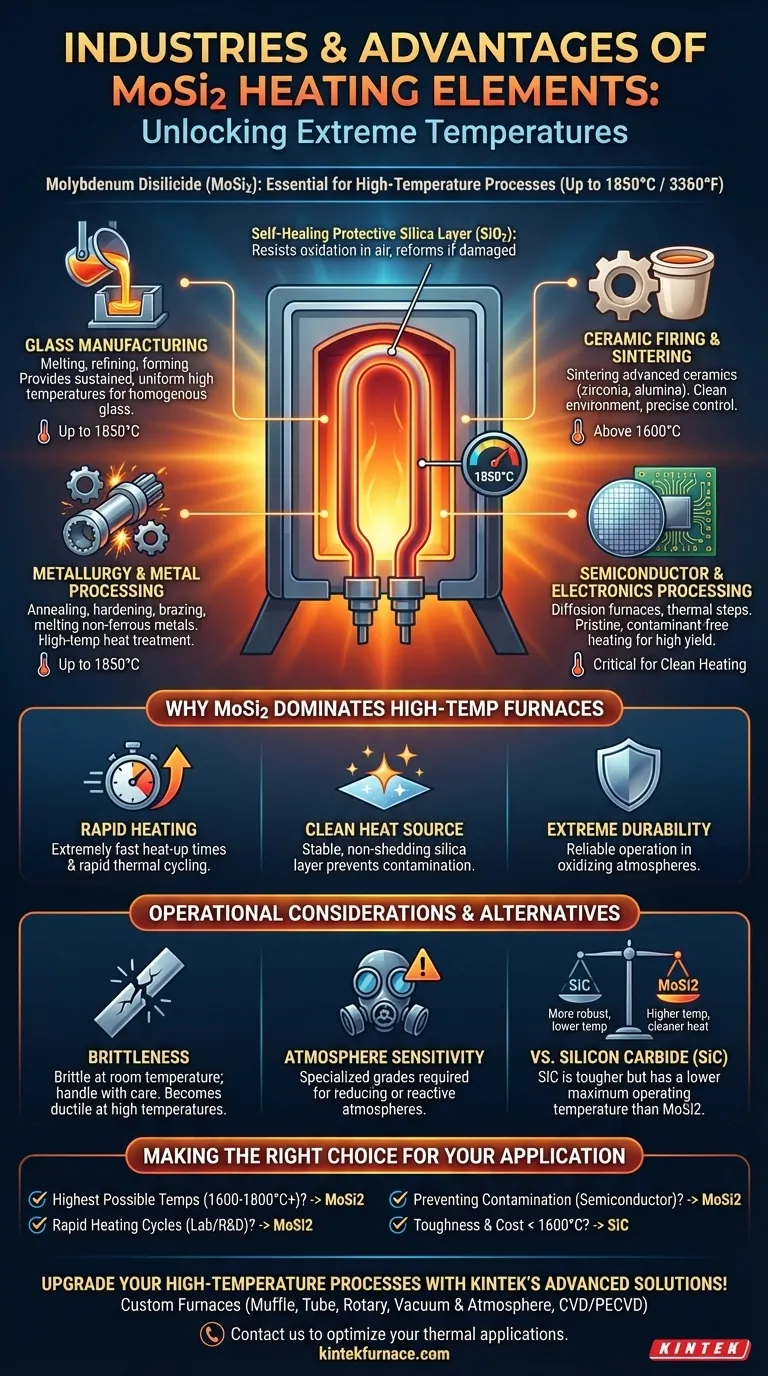

Por qué el MoSi2 domina los hornos de alta temperatura

La adopción de elementos de MoSi2 está impulsada por una combinación única de propiedades materiales que resuelven desafíos críticos en la fabricación a alta temperatura. No se trata solo de calentarse; se trata de cómo se comporta el elemento bajo estrés extremo.

Rendimiento inigualable a temperaturas extremas

Los elementos de MoSi2 son una solución especializada diseñada para el rango superior de calentamiento industrial. Pueden operar a temperaturas de elemento de hasta 1850 °C (3360 °F).

Esta capacidad es crucial para fundir vidrio, sinterizar cerámicas avanzadas y realizar procesos metalúrgicos específicos que son simplemente inalcanzables con elementos más comunes de hierro-cromo-aluminio (FeCrAl) o incluso de carburo de silicio (SiC).

Una capa protectora "autocurativa"

La clave de la longevidad del MoSi2 en el aire es su química. Cuando se calienta, el disilicuro de molibdeno reacciona con el oxígeno para formar una capa delgada y no porosa de vidrio de cuarzo (SiO2) en su superficie.

Esta capa pasiva es lo que protege el material subyacente de una oxidación posterior y destructiva. Si la capa se agrieta o se daña, se reforma instantáneamente, "curándose" eficazmente siempre que haya oxígeno presente.

Calentamiento rápido y ciclos térmicos

Los elementos de MoSi2 tienen una masa baja y pueden manejar altas cargas de energía, lo que permite tiempos de calentamiento del horno extremadamente rápidos.

Los avances recientes también han producido grados optimizados para ciclos térmicos rápidos, un requisito crítico en hornos de investigación de laboratorio y algunos entornos de producción de alto rendimiento donde los hornos se enfrían y recalientan con frecuencia.

Desglose de las aplicaciones industriales clave

Los elementos de MoSi2 no son una solución de propósito general. Se especifican para aplicaciones donde sus capacidades de alta temperatura justifican su costo y requisitos operativos específicos.

Fabricación de vidrio

En la industria del vidrio, los elementos de MoSi2 se utilizan en procesos de fusión, refinado y conformado. Proporcionan las altas temperaturas sostenidas y uniformes necesarias para crear una masa fundida de vidrio homogénea y libre de impurezas.

Cocción y sinterización de cerámica

La sinterización de cerámicas avanzadas como la zirconia y la alúmina requiere un control preciso de la temperatura a niveles que a menudo superan los 1600 °C. Los elementos de MoSi2 proporcionan el entorno de calentamiento limpio necesario para lograr la densidad y resistencia deseadas del material sin contaminación.

Metalurgia y procesamiento de metales

Estos elementos se utilizan en hornos de tratamiento térmico de alta temperatura para recocer, endurecer y soldar metales. También se emplean en hornos para fundir metales no ferrosos con altos puntos de fusión, como el cobre, el oro y la plata.

Procesamiento de semiconductores y electrónica

La producción de semiconductores y componentes electrónicos exige un calentamiento impecable y libre de contaminantes. Los elementos de MoSi2 se utilizan en hornos de difusión y otros pasos de procesamiento térmico donde las temperaturas estables y una atmósfera limpia son críticas para el rendimiento del dispositivo.

Comprensión de las compensaciones operativas

Aunque potentes, los elementos de MoSi2 tienen características específicas que deben gestionarse para un funcionamiento exitoso. Comprender estas limitaciones es clave para su correcta aplicación.

Fragilidad a temperatura ambiente

El MoSi2 es un cermet (compuesto cerámico-metal), lo que lo hace muy frágil a bajas temperaturas. Los elementos deben manipularse con cuidado durante la instalación y son susceptibles a golpes mecánicos antes de alcanzar la temperatura de funcionamiento, donde se vuelven más dúctiles.

Sensibilidad a la atmósfera

La capa protectora de sílice que se forma en atmósferas oxidantes (como el aire) es la mayor fortaleza del elemento. Sin embargo, en ciertas atmósferas reductoras o reactivas (como nitrógeno o hidrógeno a temperaturas específicas), esta capa puede romperse, lo que lleva a una falla rápida del elemento. Hay grados especializados disponibles para estas condiciones.

El papel de alternativas como el carburo de silicio (SiC)

Los elementos calefactores de carburo de silicio (SiC) son otra opción común para aplicaciones de alta temperatura, a menudo compitiendo con el MoSi2. El SiC es generalmente más robusto y resistente a los golpes mecánicos, pero normalmente tiene una temperatura máxima de funcionamiento más baja que el MoSi2. La elección entre ellos a menudo depende de la temperatura máxima requerida y de la atmósfera del horno.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor adecuado requiere hacer coincidir la tecnología con su objetivo operativo principal.

- Si su objetivo principal es alcanzar las temperaturas más altas posibles (1600-1800 °C): El MoSi2 es la elección definitiva para operar en una atmósfera de aire.

- Si su objetivo principal son los ciclos de calentamiento rápido en un laboratorio o entorno de I+D: La capacidad del MoSi2 para manejar alta densidad de potencia y ciclos térmicos lo hace ideal.

- Si su objetivo principal es prevenir la contaminación del producto: La capa de sílice estable y no desprendible del MoSi2 proporciona una fuente de calor excepcionalmente limpia para procesos sensibles como la fabricación de semiconductores.

- Si su objetivo principal es la dureza y la rentabilidad por debajo de los 1600 °C: Un elemento de carburo de silicio (SiC) puede ser una alternativa más robusta y económica.

En última instancia, elegir MoSi2 es una decisión de priorizar un rendimiento inigualable a alta temperatura donde otras tecnologías de calentamiento simplemente no pueden operar.

Tabla resumen:

| Industria | Aplicaciones clave | Rango de temperatura |

|---|---|---|

| Fabricación de vidrio | Fusión, refinado, conformado | Hasta 1850 °C |

| Cocción de cerámica | Sinterización de zirconia, alúmina | Por encima de 1600 °C |

| Metalurgia | Recocido, endurecimiento, soldadura fuerte | Hasta 1850 °C |

| Procesamiento de semiconductores | Hornos de difusión, pasos térmicos | Crítico para un calentamiento limpio |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas para hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos equipados con MoSi2 como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento superior, calentamiento rápido y entornos libres de contaminación. Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones térmicas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil