Los hornos de sinterización al vacío son una tecnología fundamental para las industrias que requieren componentes con pureza, resistencia y rendimiento excepcionales. Se utilizan más comúnmente en los sectores aeroespacial, de fabricación de dispositivos médicos, automotriz, electrónica y de materiales avanzados, como la metalurgia de polvos y la fabricación aditiva. Este proceso se elige cuando los gases atmosféricos como el oxígeno contaminarían o debilitarían el producto final durante la consolidación a alta temperatura.

La idea fundamental es que la elección de utilizar un horno de sinterización al vacío está impulsada por los requisitos del material, no solo por la industria. Cualquier campo que necesite crear piezas densas, puras y resistentes a partir de materiales en polvo —especialmente aquellas reactivas al aire— dependerá inevitablemente de esta tecnología para prevenir la contaminación y lograr propiedades finales superiores.

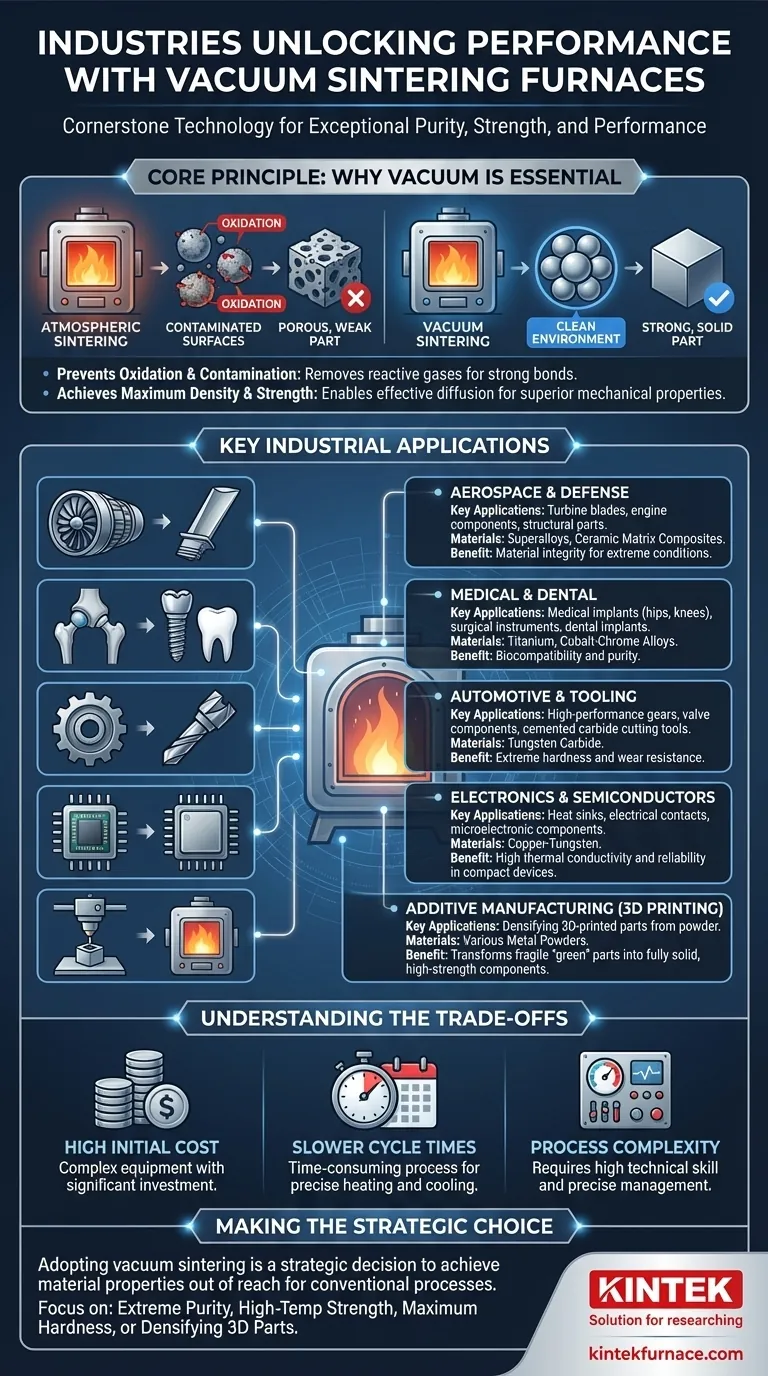

El Principio Central: Por qué el Vacío es Esencial

La sinterización es el proceso de unir material en polvo en una masa sólida mediante calor por debajo del punto de fusión del material. Realizar esto dentro de un vacío desbloquea capacidades únicas.

Prevención de la Oxidación y la Contaminación

A las altas temperaturas requeridas para la sinterización, la mayoría de los metales y muchas cerámicas reaccionarán rápidamente con el oxígeno y el nitrógeno del aire.

Esta reacción forma óxidos y nitruros en la superficie de las partículas de polvo. Estas capas contaminantes actúan como una barrera, evitando que las partículas se unan correctamente, lo que da como resultado una pieza final débil y porosa.

Un horno de vacío elimina estos gases reactivos, creando un ambiente limpio que permite que se formen enlaces metalúrgicos directos y fuertes entre las partículas.

Lograr la Máxima Densidad y Resistencia

Al eliminar la contaminación superficial, la sinterización al vacío permite una difusión y unión más efectivas entre las partículas.

Esto conduce a componentes con mayor densidad final, a menudo acercándose al 100% del máximo teórico. Una mayor densidad se correlaciona directamente con propiedades mecánicas superiores, incluida una mayor resistencia, dureza y durabilidad.

Permitir Materiales Avanzados y Reactivos

Muchos materiales de alto rendimiento son imposibles de procesar en una atmósfera normal.

Materiales como el titanio, los metales refractarios (por ejemplo, tungsteno, molibdeno) y ciertas cerámicas avanzadas son muy reactivos. La sinterización al vacío no es solo una mejora para ellos; a menudo es el único método de fabricación viable.

Desglose de las Aplicaciones Industriales Clave

La necesidad de componentes puros, densos y resistentes impulsa la adopción de la sinterización al vacío en varios campos de alta tecnología.

Aeroespacial y Defensa

Este sector requiere componentes que sean ligeros y capaces de soportar temperaturas y tensiones extremas.

La sinterización al vacío se utiliza para producir piezas como palas de turbina de alta presión, componentes de motor y otras piezas estructurales a partir de superaleaciones o compuestos de matriz cerámica. El proceso garantiza la integridad del material necesaria para aplicaciones de misión crítica.

Médica y Dental

La pureza y la biocompatibilidad son innegociables para cualquier material colocado dentro del cuerpo humano.

La sinterización al vacío es esencial para la fabricación de implantes médicos como caderas y rodillas artificiales, implantes dentales e instrumentos quirúrgicos a partir de materiales como el titanio y las aleaciones de cobalto-cromo. El ambiente limpio garantiza que el producto final esté libre de contaminantes que puedan causar una reacción adversa.

Automotriz y Herramientas

El objetivo aquí es una dureza y resistencia al desgaste extremas para piezas que soportan fricción y tensión constantes.

El proceso se utiliza para crear engranajes de alto rendimiento, componentes de válvulas y, especialmente, herramientas de corte de metal duro (carburo de tungsteno). La densidad casi perfecta lograda en un vacío proporciona la dureza y longevidad excepcionales requeridas para estas aplicaciones.

Electrónica y Semiconductores

En electrónica, la gestión del calor y la conductividad eléctrica en paquetes cada vez más pequeños es un desafío principal.

La sinterización al vacío se utiliza para producir disipadores de calor, contactos eléctricos y otros componentes microelectrónicos a partir de materiales como el cobre-tungsteno. El proceso garantiza una alta conductividad térmica y fiabilidad en dispositivos compactos de alta potencia.

Fabricación Aditiva (Impresión 3D)

La fabricación aditiva es una frontera moderna para la sinterización al vacío. Después de que una pieza metálica se imprime en 3D capa por capa a partir de polvo, a menudo existe en un estado "verde" frágil.

Luego, la pieza impresa se coloca en un horno de sinterización al vacío para consolidar el polvo, eliminar los materiales aglutinantes y densificarla en un componente final totalmente sólido y de alta resistencia.

Comprensión de las Compensaciones

Aunque es potente, la sinterización al vacío es un proceso especializado con limitaciones específicas que lo hacen inadecuado para todas las aplicaciones.

Alto Costo Inicial

Los hornos de vacío son máquinas complejas que son significativamente más caras de comprar, instalar y mantener que los hornos atmosféricos estándar. Esta alta inversión de capital significa que el proceso generalmente se reserva para componentes de alto valor.

Tiempos de Ciclo Más Lentos

Lograr un vacío profundo, aumentar la temperatura con precisión, mantenerla y luego enfriarla de manera controlada es un proceso que consume mucho tiempo. Estos tiempos de ciclo más largos pueden limitar el rendimiento en comparación con métodos de tratamiento térmico más simples.

Complejidad del Proceso

Operar un horno de sinterización al vacío requiere un alto grado de habilidad técnica. Los operadores deben gestionar perfiles de temperatura precisos y niveles de vacío para lograr resultados consistentes, lo que hace que el proceso sea más exigente que la fabricación convencional.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar la sinterización al vacío depende de si las propiedades del material que necesita se pueden lograr por otros medios.

- Si su enfoque principal es la pureza extrema y la biocompatibilidad: La sinterización al vacío es esencial para fabricar piezas de titanio y cobalto-cromo de grado médico.

- Si su enfoque principal es la resistencia y el rendimiento a altas temperaturas: Este proceso es el estándar para producir superaleaciones aeroespaciales y componentes cerámicos avanzados.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: La sinterización al vacío es fundamental para crear herramientas de metal duro de primera calidad y piezas automotrices sometidas a altas tensiones.

- Si su enfoque principal es la densificación de piezas metálicas complejas impresas en 3D: Este es el paso clave de postprocesamiento para convertir un objeto impreso en un componente funcional y de alta resistencia.

En última instancia, adoptar la sinterización al vacío es una decisión estratégica para lograr propiedades de material que simplemente están fuera del alcance de los procesos atmosféricos convencionales.

Tabla Resumen:

| Industria | Aplicaciones Clave | Materiales Utilizados |

|---|---|---|

| Aeroespacial | Palas de turbina, componentes de motor | Superaleaciones, cerámicas |

| Médica | Implantes, instrumentos quirúrgicos | Titanio, cobalto-cromo |

| Automotriz | Engranajes, herramientas de corte | Metales duros |

| Electrónica | Disipadores de calor, contactos | Cobre-tungsteno |

| Fabricación Aditiva | Densificación de piezas impresas en 3D | Varios polvos metálicos |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la médica y la automotriz. Nuestra línea de productos —que incluye hornos de muffle, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestros hornos de sinterización al vacío pueden ayudarle a lograr una densidad, resistencia y rendimiento superiores en sus componentes.

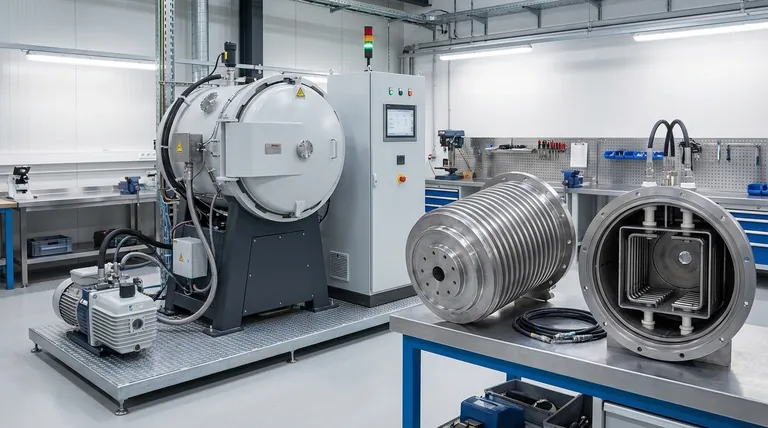

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases