En esencia, los hornos rotatorios son herramientas indispensables para las industrias que necesitan transformar térmicamente materiales sólidos. Se utilizan principalmente en la producción de cemento, pero su aplicación se extiende a la metalurgia para la recuperación de metales, el procesamiento químico para la creación de catalizadores y carbón activado, y una amplia gama de tareas de gestión ambiental, incluida la incineración de residuos y la remediación de suelos.

La adopción generalizada de los hornos rotatorios no se debe a una única aplicación, sino a su capacidad fundamental para aplicar temperaturas precisas, uniformes y elevadas a una enorme variedad de materiales. Esto los convierte en la solución definitiva para innumerables procesos industriales que implican calentamiento, secado y cambio químico.

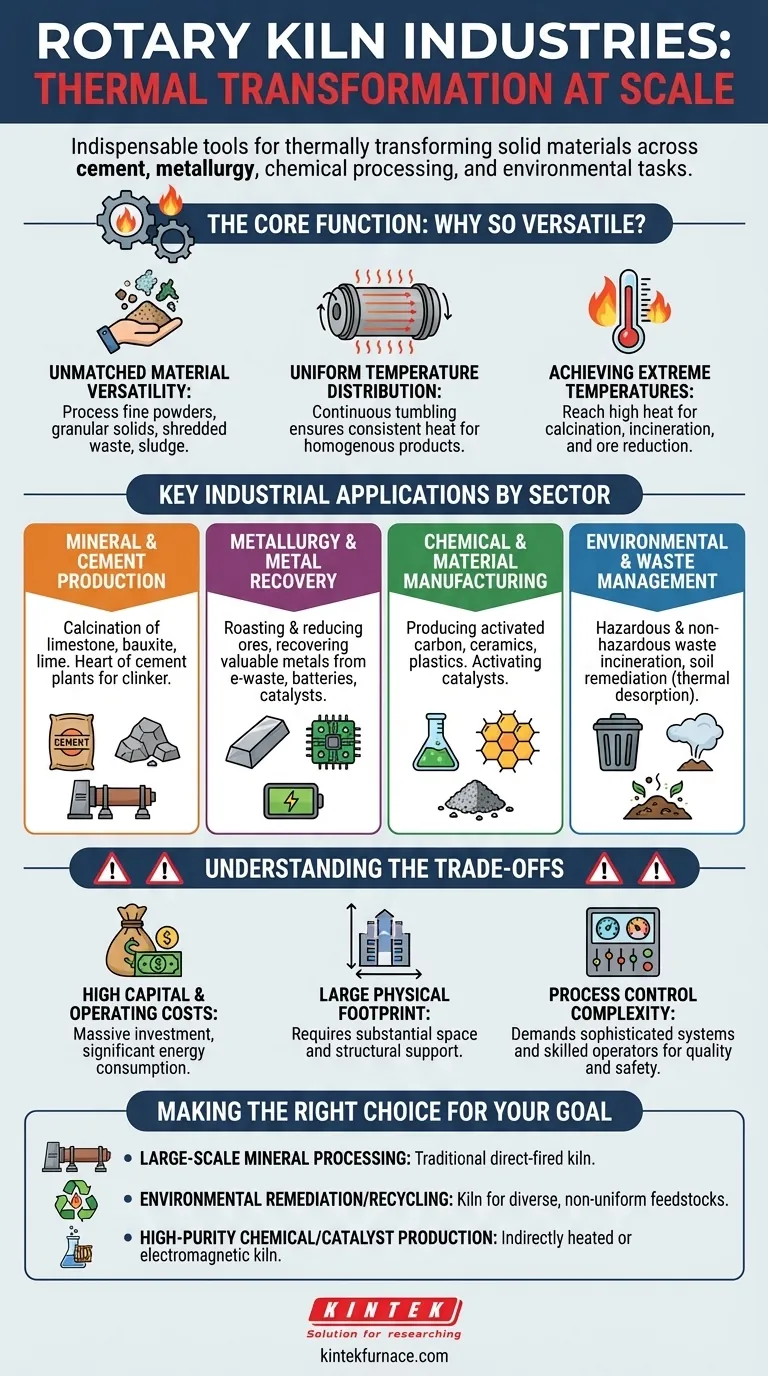

La función principal: por qué los hornos rotatorios son tan versátiles

El valor de un horno rotatorio se basa en tres ventajas de ingeniería principales. Comprender estos principios explica por qué aparecen en tantas industrias diferentes.

Versatilidad de materiales inigualable

Los hornos rotatorios pueden procesar una amplia gama de materiales que otros sistemas no pueden. Se destacan en el manejo de todo, desde polvos finos y sólidos granulares como minerales hasta materiales heterogéneos como residuos triturados, lodos de depuradora y subproductos industriales.

Distribución uniforme de la temperatura

La suave rotación del tambor del horno agita continuamente el material. Esto asegura que cada partícula esté expuesta al mismo calor, garantizando un producto final consistente y homogéneo, lo cual es fundamental para aplicaciones como la fabricación de cemento y catalizadores.

Lograr temperaturas extremas

Estos sistemas están diseñados para alcanzar y mantener las temperaturas extremadamente altas necesarias para reacciones químicas como la calcinación y la incineración. Esta capacidad de alta temperatura es esencial para producir cemento, reducir minerales y destruir residuos peligrosos.

Aplicaciones industriales clave por sector

Las funciones principales del horno se traducen en un amplio espectro de usos. Si bien la lista es extensa, las aplicaciones generalmente se dividen en cuatro categorías principales.

Producción de minerales y cemento

Esta es la aplicación más conocida. Los hornos rotatorios son el corazón de las plantas de cemento, donde calientan piedra caliza y otros materiales a más de 1400 °C para crear "clínker" de cemento. También se utilizan para calcinar (calentar para eliminar agua y CO2) otros materiales como cal, bauxita y varios minerales.

Metalurgia y recuperación de metales

En metalurgia, los hornos se utilizan para tostar y reducir minerales para extraer metales. Críticamente, también son una tecnología clave para la economía circular, recuperando metales valiosos de residuos electrónicos, baterías gastadas, lodos rojos industriales y catalizadores.

Fabricación de productos químicos y materiales

La industria química utiliza hornos rotatorios para producir o regenerar materiales esenciales. Esto incluye la creación y reactivación de carbón activado para purificación, la activación de catalizadores para la fabricación de productos químicos y el procesamiento de materiales especiales como cerámicas y plásticos.

Gestión ambiental y de residuos

Los hornos rotatorios son herramientas poderosas para la protección del medio ambiente. Se utilizan para la incineración a alta temperatura de residuos peligrosos y no peligrosos, incluidos lodos de depuradora y neumáticos viejos. También se utilizan para la desorción térmica, un proceso que limpia suelos contaminados calentándolos para vaporizar los contaminantes.

Comprender las compensaciones

Aunque son increíblemente capaces, los hornos rotatorios no son una solución universal. Su escala industrial conlleva consideraciones significativas.

Altos costos de capital y operación

Los hornos rotatorios son máquinas masivas y de servicio pesado que representan una inversión de capital significativa. Su operación, ya sea alimentada por gas, carbón o electricidad (como en los modelos de inducción electromagnética), consume una cantidad sustancial de energía, lo que lleva a altos costos operativos.

Gran huella física

No son equipos pequeños. Una instalación de horno rotatorio requiere una huella física muy grande y un soporte estructural significativo, lo que la convierte en un proyecto de infraestructura importante.

Complejidad del control de procesos

Lograr la temperatura uniforme que hace que los hornos sean tan efectivos requiere sistemas de control de procesos sofisticados. Exige operadores capacitados y monitoreo continuo para mantener la calidad del producto y la seguridad operativa, especialmente al procesar materias primas variables como materiales de desecho.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno rotatorio depende completamente del material que necesite procesar y del resultado deseado.

- Si su enfoque principal es el procesamiento de minerales a gran escala (como cemento o cal): Un horno rotatorio tradicional de fuego directo es el estándar industrial establecido por su alto rendimiento y fiabilidad probada.

- Si su enfoque principal es la remediación ambiental o el reciclaje de residuos: La capacidad única del horno para manejar materias primas diversas y no uniformes lo hace ideal para neutralizar materiales peligrosos o recuperar valor de flujos de residuos complejos.

- Si su enfoque principal es la producción de productos químicos o catalizadores de alta pureza: Un horno de inducción electromagnética calentado indirectamente o especializado ofrece una precisión de temperatura superior y control sobre la atmósfera interna, evitando la contaminación.

En última instancia, comprender las capacidades térmicas centrales de un horno rotatorio le permite aprovechar su poder para casi cualquier desafío de transformación de materiales.

Tabla resumen:

| Industria/Aplicación | Uso principal | Material clave procesado |

|---|---|---|

| Producción de cemento y minerales | Calcinación, producción de clínker | Piedra caliza, bauxita, cal |

| Metalurgia y recuperación de metales | Tostado de minerales, extracción de metales | Minerales metálicos, residuos electrónicos, catalizadores gastados |

| Fabricación de productos químicos y materiales | Activación de catalizadores, síntesis de materiales | Carbón activado, cerámicas, plásticos |

| Gestión ambiental y de residuos | Incineración de residuos peligrosos, remediación de suelos | Residuos industriales, lodos de depuradora, suelos contaminados |

Aproveche el poder del procesamiento térmico de precisión

¿Se enfrenta a un desafío de transformación de materiales? Las soluciones avanzadas de hornos de alta temperatura de KINTEK, construidas sobre una excepcional I+D y fabricación interna, pueden proporcionar el calentamiento preciso y uniforme que su proceso exige.

Ya sea que su aplicación se alinee con el procesamiento de minerales a gran escala, la producción de productos químicos de alta pureza o la remediación ambiental compleja, nuestra diversa línea de productos, que incluye hornos rotatorios, hornos de mufla, hornos de tubo y sofisticados sistemas de vacío y atmósfera, se complementa con profundas capacidades de personalización para satisfacer sus requisitos únicos.

Analicemos cómo podemos diseñar una solución térmica para usted. Contacte hoy mismo a nuestros expertos para explorar las posibilidades.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado