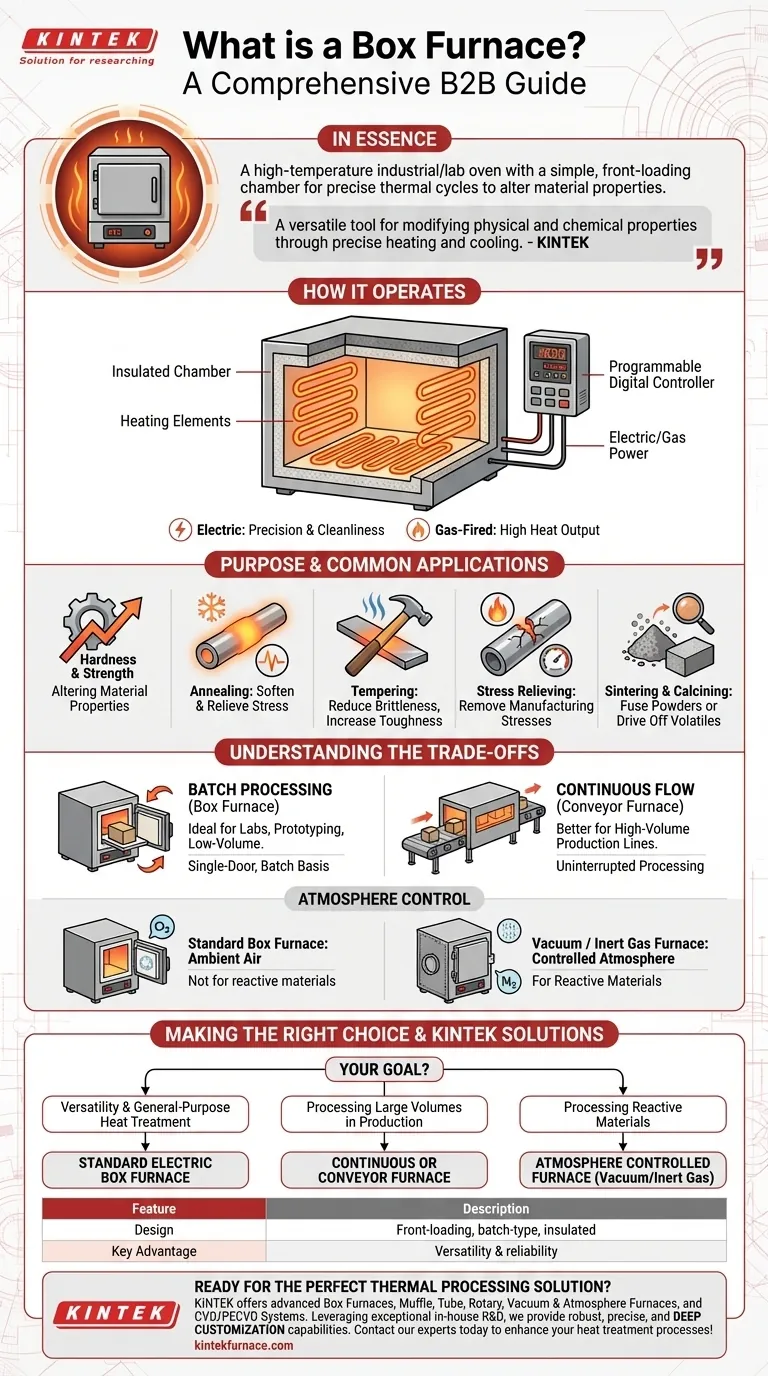

En esencia, un horno de caja es un horno industrial o de laboratorio de alta temperatura definido por su cámara simple de carga frontal. Este diseño, que cuenta con una puerta batiente o de elevación vertical, se utiliza para someter materiales a ciclos térmicos precisos. Estos hornos son herramientas fundamentales para una amplia gama de procesos que requieren calentamiento y enfriamiento controlados para alterar las propiedades de un material.

Un horno de caja es una herramienta versátil para modificar las propiedades físicas y químicas de los materiales mediante un calentamiento y enfriamiento precisos. Su diseño simple y robusto lo convierte en una pieza fundamental de equipo para una amplia gama de procesos térmicos, desde el endurecimiento del acero hasta la prueba de cerámicas.

Cómo funciona un horno de caja

Para comprender su función, primero debemos observar su diseño fundamental. Un horno de caja está diseñado para la simplicidad, la fiabilidad y el calentamiento uniforme.

Componentes principales

Un horno de caja típico consta de una carcasa, una cámara aislada, una puerta herméticamente sellada y elementos calefactores. Las paredes de la cámara están revestidas con aislamiento de alta temperatura para contener el calor y garantizar la eficiencia energética.

Los elementos calefactores, generalmente hechos de alambre de alta resistencia, se colocan estratégicamente en múltiples lados de la cámara interna. Esta disposición es fundamental para crear un ambiente de temperatura uniforme.

El proceso de calentamiento

Cuando se activan, la electricidad pasa a través de los elementos calefactores, lo que hace que brillen y emitan calor hacia la cámara. El objetivo es calentar todo el volumen del horno, y el producto dentro de él, a una temperatura específica y uniforme.

Si bien la mayoría de los hornos de caja son eléctricos por su precisión y limpieza, también existen modelos a gas para aplicaciones donde la alta producción de calor es una prioridad sobre el control fino.

Control y precisión de la temperatura

Los hornos de caja modernos están equipados con controladores digitales programables. Estos dispositivos permiten a los operadores ejecutar perfiles térmicos precisos, dictando la velocidad de calentamiento, el tiempo de "mantenimiento" a una temperatura objetivo y la velocidad de enfriamiento.

El propósito: aplicaciones y procesos comunes

El propósito principal de un horno de caja es usar el calor para cambiar intencionalmente la estructura interna de un material, alterando así sus propiedades físicas o químicas.

Alteración de las propiedades del material

Al calentar y enfriar materiales como metales, cerámicas o compuestos, se pueden lograr resultados deseados como mayor dureza, mejor resistencia, mayor ductilidad o mayor resistencia a la corrosión. El horno proporciona el ambiente controlado necesario para que estas transformaciones ocurran de manera predecible.

Procesos comunes de tratamiento térmico

Los hornos de caja son herramientas fundamentales para muchos tratamientos térmicos estándar. Estos incluyen:

- Recocido: Calentar y enfriar lentamente un metal para ablandarlo y aliviar las tensiones internas.

- Templado: Calentar un acero previamente endurecido a una temperatura más baja para reducir la fragilidad y aumentar la tenacidad.

- Alivio de tensiones: Calentar una pieza a una temperatura por debajo de su punto de transformación para eliminar las tensiones inducidas por procesos de fabricación como la soldadura o el mecanizado.

Sinterización y calcinación

Más allá de los metales, los hornos de caja se utilizan para procesos como la sinterización, donde el material en polvo se calienta para fusionarlo en una masa sólida sin derretirlo. Esto es común en la cerámica y la metalurgia de polvos.

La calcinación implica calentar un material a alta temperatura para eliminar sustancias volátiles, como la eliminación de agua o dióxido de carbono.

Comprender las compensaciones

Si bien es muy versátil, el diseño del horno de caja tiene limitaciones inherentes. Comprenderlas es clave para seleccionar el equipo adecuado.

Procesamiento por lotes vs. flujo continuo

El diseño de una sola puerta significa que un horno de caja funciona por lotes. Se carga un lote de piezas, se ejecuta el ciclo térmico y luego se descargan. Esto es ideal para laboratorios, prototipos o producción de bajo volumen.

Para líneas de producción automatizadas de alto volumen, un horno continuo o de cinta transportadora es una solución más adecuada, ya que procesa piezas sin interrupción.

Control de la atmósfera

Un horno de caja estándar funciona en aire ambiente. Para materiales que reaccionan negativamente con el oxígeno a altas temperaturas (como ciertos aceros o aleaciones de titanio), esta es una limitación significativa.

Los procesos que requieren un ambiente específico necesitan un horno especializado, como un horno de vacío o un horno de gas inerte, que pueden crear una atmósfera no reactiva.

Tomar la decisión correcta para su objetivo

La selección del equipo térmico correcto depende completamente de su material, su proceso y su volumen de producción.

- Si su enfoque principal es la versatilidad y el tratamiento térmico de uso general: Un horno de caja eléctrico estándar es la opción más fiable y común para laboratorios y producción a pequeña escala.

- Si su enfoque principal es procesar grandes volúmenes en una línea de producción: Debe considerar un horno continuo o de cinta transportadora, ya que la naturaleza por lotes de un horno de caja creará un cuello de botella.

- Si su enfoque principal es procesar materiales que reaccionan con el aire a altas temperaturas: Necesitará un horno especializado con control de atmósfera, como un horno de vacío o de gas inerte.

Comprender estos principios básicos le permite seleccionar la herramienta de procesamiento térmico adecuada para sus objetivos específicos de ingeniería de materiales.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Diseño | Cámara de carga frontal, tipo lote con paredes aisladas |

| Calentamiento | Elementos eléctricos para un control de temperatura uniforme y preciso |

| Uso principal | Tratamiento térmico (recocido, templado), sinterización, calcinación |

| Ventaja clave | Versatilidad y fiabilidad para procesos térmicos de uso general |

| Consideración | Opera en aire ambiente; el procesamiento por lotes limita el rendimiento de alto volumen |

¿Listo para encontrar la solución de procesamiento térmico perfecta para su laboratorio?

Los hornos de caja avanzados de KINTEK forman parte de nuestra completa línea de productos de alta temperatura, que también incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Aprovechando una excepcional I+D y fabricación internas, proporcionamos soluciones de calentamiento robustas y precisas, y ofrecemos sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio