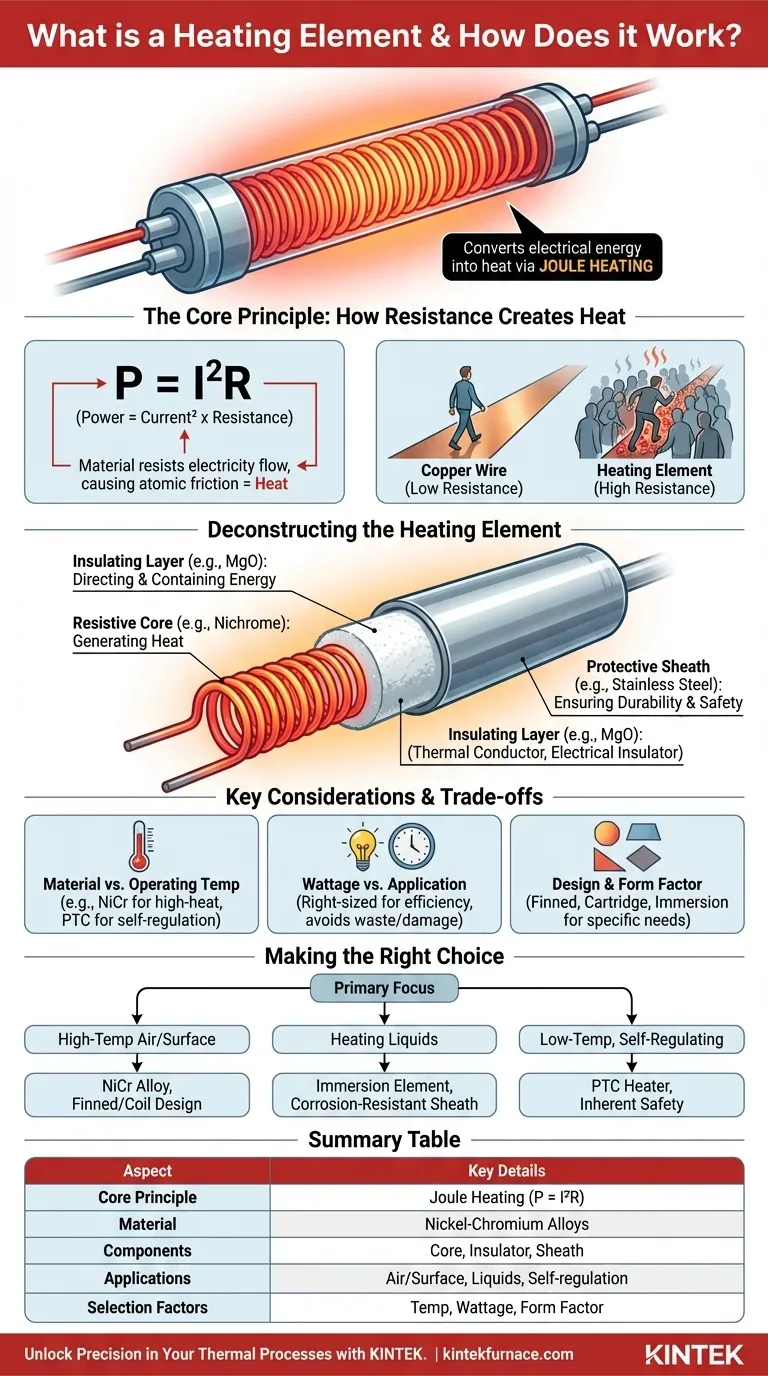

En esencia, un elemento calefactor es un componente especializado diseñado para convertir la energía eléctrica en calor. Lo logra a través de un principio físico conocido como calentamiento Joule, donde el material del elemento resiste intencionalmente el flujo de electricidad, causando una fricción a nivel atómico que se manifiesta como energía térmica.

La clave es que los elementos calefactores no son simplemente cables que se calientan. Son sistemas diseñados con precisión que utilizan materiales con alta resistencia eléctrica para generar calor de manera eficiente, mientras que utilizan aislamiento y fundas protectoras para entregar ese calor de forma segura y duradera.

El Principio Fundamental: Cómo la Resistencia Crea Calor

Para comprender verdaderamente un elemento calefactor, primero debe entender la física fundamental. Todo el proceso se basa en aprovechar una propiedad que normalmente es indeseable en los circuitos eléctricos: la resistencia.

La Ciencia del Calentamiento Joule

Cuando una corriente eléctrica fluye a través de cualquier conductor, los electrones se ven obligados a moverse a través de la estructura atómica del material. En un elemento calefactor, el material se elige para dificultar este viaje. Los electrones que fluyen chocan con los átomos del material resistivo, y estas colisiones repetidas transfieren energía cinética, haciendo que los átomos vibren más intensamente. Esta mayor vibración atómica es lo que percibimos como calor.

El Papel de la Resistencia

La cantidad de calor generado se define directamente por la primera ley de Joule, a menudo expresada como P = I²R. En esta fórmula, P es la potencia (calor), I es la corriente y R es la resistencia. Si bien la corriente es un factor, la fórmula muestra que el calor aumenta con el cuadrado de la corriente, pero linealmente con la resistencia. Para los diseñadores, la resistencia es la variable más crítica a manipular. Al seleccionar materiales con alta resistencia intrínseca, pueden generar un calor sustancial con una cantidad manejable de corriente eléctrica.

Una Analogía: El Pasillo Abarrotado

Imagine que la electricidad que fluye a través de un cable es como una persona caminando por un pasillo.

- Un cable de cobre es como un pasillo vacío. Tiene muy baja resistencia, por lo que la persona puede pasar fácilmente con casi ningún esfuerzo o fricción.

- Un elemento calefactor es como un pasillo densamente abarrotado. Tiene alta resistencia, lo que obliga a la persona a empujar y abrirse paso. Toda esa fricción e interacción genera mucho "calor" y ralentiza a la persona.

Deconstruyendo el Elemento Calefactor

Un elemento calefactor funcional es más que solo su cable resistivo. Es un conjunto completo donde cada parte cumple un propósito distinto y vital.

El Núcleo Resistivo: El Motor del Calor

Este es el corazón del elemento. No suele ser un cable común, sino una aleación metálica especializada, la más famosa es el níquel-cromo (Nicrom). Estas aleaciones se eligen por sus propiedades clave: alta resistencia eléctrica para generar calor de manera efectiva y un punto de fusión muy alto para soportar las temperaturas que crean.

La Capa Aislante: Dirigiendo y Conteniendo la Energía

Rodeando el núcleo resistivo hay una capa de aislamiento eléctrico, comúnmente polvo de óxido de magnesio (MgO) compactado. Este material es una paradoja fascinante: es un excelente aislante eléctrico, que evita que la corriente haga un cortocircuito con la carcasa exterior, pero también es un buen conductor térmico, transfiriendo eficientemente el calor del núcleo hacia afuera.

La Vaina Protectora: Asegurando Durabilidad y Seguridad

La capa más externa es una vaina metálica, a menudo hecha de acero inoxidable u otras aleaciones resistentes a la corrosión. Esta vaina protege los componentes internos de la humedad, la oxidación y el daño físico. También proporciona una superficie segura para el montaje y para la transferencia de calor al entorno circundante, ya sea aire, agua o una superficie sólida.

Comprendiendo las Ventajas y Desventajas y las Consideraciones Clave

Seleccionar el elemento calefactor adecuado es un proceso de equilibrio entre factores contrapuestos. No existe un único elemento "mejor"; solo existe el mejor para un trabajo específico.

Material vs. Temperatura de Funcionamiento

El material del núcleo resistivo dicta su temperatura máxima de funcionamiento. Un elemento de níquel-cromo es ideal para aplicaciones de alta temperatura como un horno o un horno industrial. En contraste, un elemento de polímero PTC (Coeficiente de Temperatura Positivo) es mejor para aplicaciones que requieren temperaturas más bajas y autorregulación, ya que su resistencia aumenta automáticamente a una cierta temperatura, limitando su propia producción de calor.

Potencia vs. Aplicación

La potencia mide la producción de calor a lo largo del tiempo. Es crucial hacer coincidir la potencia del elemento con las necesidades de la aplicación. Un elemento de tamaño insuficiente no alcanzará la temperatura objetivo, mientras que un elemento de tamaño excesivo desperdiciará energía, superará la temperatura y potencialmente dañará el material que se está calentando o el propio elemento.

Diseño y Factor de Forma

La forma física del elemento es crítica para una transferencia de calor eficiente.

- Los elementos aleteados aumentan su superficie para calentar el aire de manera más efectiva en hornos de convección o calentadores de conductos.

- Los calentadores de cartucho son cilíndricos y están diseñados para insertarse en orificios perforados para calentar bloques de metal.

- Los calentadores de inmersión utilizan vainas selladas y resistentes a la corrosión para calentar líquidos directamente.

Tomando la Decisión Correcta para Su Aplicación

Para aplicar este conocimiento, haga coincidir las características del elemento con su objetivo principal.

- Si su enfoque principal es el calentamiento de aire o superficies a alta temperatura: Necesitará un elemento con un núcleo de aleación de níquel-cromo y un diseño, como una bobina o una tira aleteada, que maximice la superficie.

- Si su enfoque principal es calentar líquidos: Debe seleccionar un elemento de tipo inmersión con un material de vaina (como acero inoxidable o Incoloy) que resista la corrosión del líquido específico.

- Si su enfoque principal es el calor autorregulador de baja temperatura: Un calentador PTC es la opción superior, ya que proporciona seguridad inherente al evitar el sobrecalentamiento sin controles externos complejos.

Comprender estos principios fundamentales transforma un elemento calefactor de un simple "cable caliente" en una herramienta precisa para la ingeniería térmica.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Principio Fundamental | Convierte energía eléctrica en calor mediante calentamiento Joule (P = I²R) |

| Material | Aleaciones de níquel-cromo (ej., Nicrom) para alta resistencia y punto de fusión |

| Componentes | Núcleo resistivo, capa aislante (ej., MgO), vaina protectora (ej., acero inoxidable) |

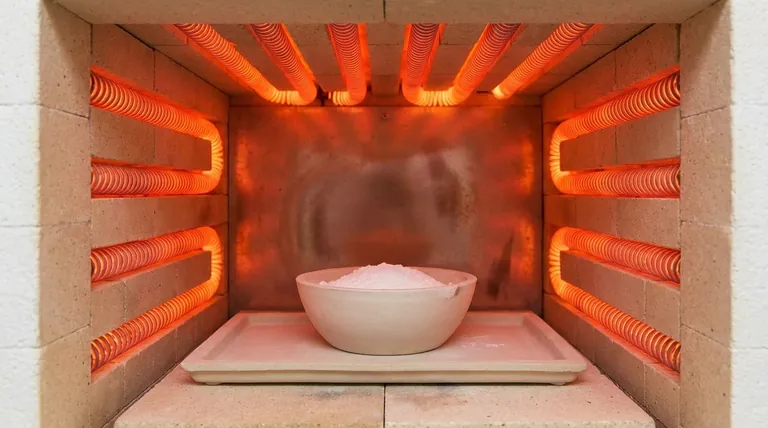

| Aplicaciones | Calentamiento de aire/superficies a alta temperatura, inmersión de líquidos, autorregulación a baja temperatura |

| Factores de Selección | Temperatura de funcionamiento, potencia, factor de forma (ej., aleteado, cartucho, inmersión) |

Desbloquee la Precisión en Sus Procesos Térmicos con KINTEK

¿Le cuesta encontrar la solución de calefacción adecuada para las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales.

Ya sea que trabaje con materiales de alta temperatura, líquidos corrosivos o necesite calor autorregulador, podemos diseñar un elemento calefactor que garantice eficiencia, seguridad y durabilidad. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento de su laboratorio y acelerar su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO