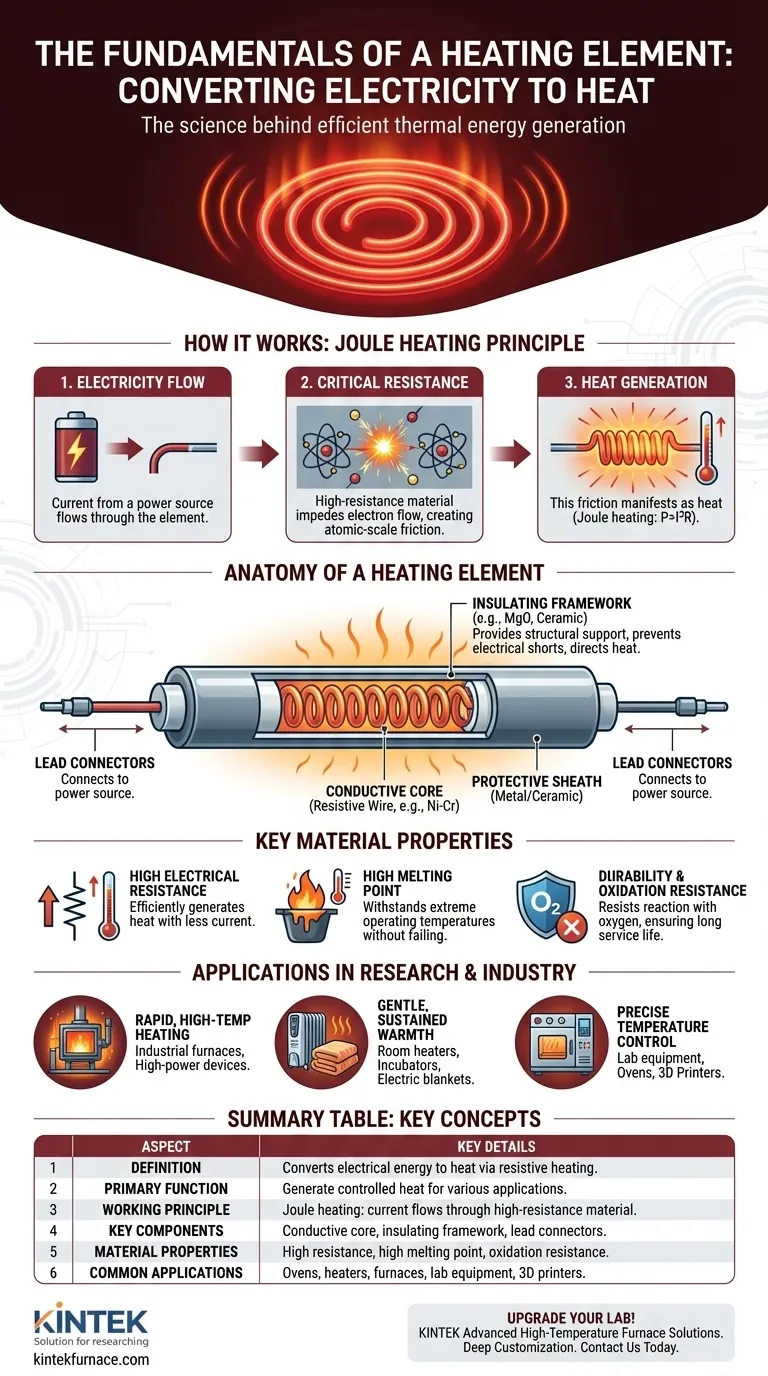

En términos sencillos, un elemento calefactor es un componente especializado diseñado para convertir la energía eléctrica directamente en calor. Su función principal es generar este calor a través de un proceso controlado llamado calentamiento resistivo, que luego se utiliza para innumerables aplicaciones, desde cocinar alimentos en un horno hasta calentar una habitación con un calentador de ambiente.

Un elemento calefactor opera bajo un principio fundamental: cuando la electricidad fluye a través de un material con alta resistencia eléctrica, la "fricción" resultante a nivel atómico genera calor. Todo el dispositivo está diseñado para producir y gestionar este efecto de manera segura y eficiente.

Cómo funcionan los elementos calefactores: El principio del calentamiento Joule

La conversión de electricidad en calor no es magia; es un fenómeno físico predecible conocido como calentamiento Joule o calentamiento resistivo. El proceso se puede desglosar en tres pasos sencillos.

El flujo de electricidad

Primero, se pasa una corriente eléctrica desde una fuente de alimentación a través del elemento calefactor. Este es simplemente un flujo controlado de electrones a través del material central del elemento.

El papel crítico de la resistencia

El núcleo de un elemento calefactor está hecho de un material con alta resistencia eléctrica. A diferencia de un cable de cobre, que está diseñado para permitir que la electricidad fluya fácilmente, un material resistivo impide deliberadamente el flujo de electrones.

A medida que los electrones son forzados a través de este material, chocan con los átomos dentro de él. Esto crea una especie de fricción a escala atómica.

El resultado: Generación de calor

Esta fricción y las colisiones constantes se manifiestan como calor, haciendo que el elemento se caliente. La cantidad de calor producido está directamente relacionada con la cantidad de corriente y, lo que es más importante, con la resistencia del material, una relación descrita por la primera ley de Joule (P = I²R).

Anatomía de un elemento calefactor

Un elemento calefactor funcional es más que solo el alambre que se calienta. Es un conjunto diseñado con varias partes clave destinadas a trabajar juntas de forma segura.

El núcleo conductor

Este es el corazón del dispositivo. Es el alambre o cinta resistiva (a menudo una aleación de níquel-cromo) que se elige específicamente por su capacidad para generar calor de manera eficiente y soportar altas temperaturas sin degradarse.

El marco aislante

El núcleo conductor caliente no puede quedar expuesto directamente. Está alojado o soportado por un material aislante. Este marco proporciona integridad estructural y, fundamentalmente, evita que la corriente eléctrica se cortocircuite y asegura que el calor se dirija hacia donde se necesita.

Conectores de plomo

Estos son los terminales o cables que conectan de forma segura el núcleo resistivo al circuito eléctrico externo, permitiendo que la energía fluya hacia el elemento.

Comprender las propiedades clave del material

La elección del material para el núcleo conductor no es arbitraria. Para funcionar correctamente y tener una larga vida útil, el material debe poseer un conjunto específico de propiedades.

Alta resistencia eléctrica

Esta es la propiedad más importante. Una mayor resistencia permite que el elemento genere calor significativo con menos corriente eléctrica, haciendo el proceso más eficiente y controlable.

Alto punto de fusión

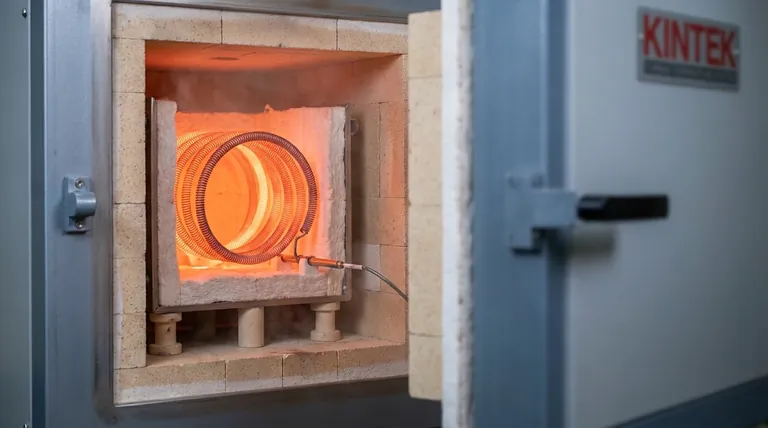

Un elemento calefactor está diseñado para calentarse mucho, a menudo hasta ponerse rojo brillante o blanco incandescente. El material debe tener un punto de fusión muy alto para soportar estas temperaturas de funcionamiento sin fallar.

Durabilidad y resistencia a la oxidación

A altas temperaturas, muchos materiales reaccionan con el oxígeno del aire, un proceso llamado oxidación. Esto hace que se vuelvan quebradizos y fallen. Los materiales utilizados en los elementos calefactores se eligen por su capacidad para resistir la oxidación, asegurando que duren miles de horas de uso.

Aplicando esto a su objetivo

El diseño de un elemento calefactor siempre está ligado a su aplicación final. Comprender este principio ayuda a aclarar su papel en cualquier dispositivo.

- Si el enfoque principal es el calentamiento rápido y a alta temperatura: El elemento está diseñado para una alta producción de energía, utilizando materiales con muy alta resistencia y tolerancia al calor, como se ve en las tostadoras y los hornos industriales.

- Si el enfoque principal es un calor suave y sostenido: El elemento está diseñado para una potencia menor y constante para proporcionar calor seguro y estable durante largos períodos, como en una manta eléctrica o un calentador de ambiente.

- Si el enfoque principal es el control preciso de la temperatura: El elemento se integra en un sistema con sensores y controladores de temperatura que lo encienden y apagan para mantener una temperatura específica, lo cual es esencial en equipos de laboratorio, hornos e impresoras 3D.

En última instancia, el elemento calefactor es un componente fundamental que transforma de manera confiable la electricidad en la energía térmica que impulsa nuestro mundo moderno.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Definición | Componente que convierte la energía eléctrica en calor mediante calentamiento resistivo |

| Función principal | Generar calor controlado para aplicaciones como la cocción, calefacción y procesos industriales |

| Principio de funcionamiento | Calentamiento Joule: la corriente fluye a través de material de alta resistencia, produciendo calor |

| Componentes clave | Núcleo conductor, marco aislante, conectores de plomo |

| Propiedades del material | Alta resistencia eléctrica, alto punto de fusión, resistencia a la oxidación |

| Aplicaciones comunes | Hornos, calentadores de ambiente, hornos industriales, equipos de laboratorio, impresoras 3D |

¡Mejore sus procesos de laboratorio o industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras tecnologías de calefacción pueden mejorar la eficiencia y el rendimiento para sus aplicaciones específicas!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico