En esencia, un horno tubular de laboratorio es un dispositivo de calentamiento de alta precisión diseñado para crear un entorno de temperatura excepcionalmente uniforme y estable. Consiste en una cámara cilíndrica con elementos calefactores que rodean un tubo de trabajo central, el cual contiene la muestra que se procesa para aplicaciones que van desde la síntesis de materiales hasta el análisis térmico.

El diseño de un horno tubular no es arbitrario; cada elemento, desde su forma cilíndrica hasta su composición material, está optimizado para lograr un objetivo principal: proporcionar un calor preciso y altamente uniforme a una muestra en una atmósfera controlada.

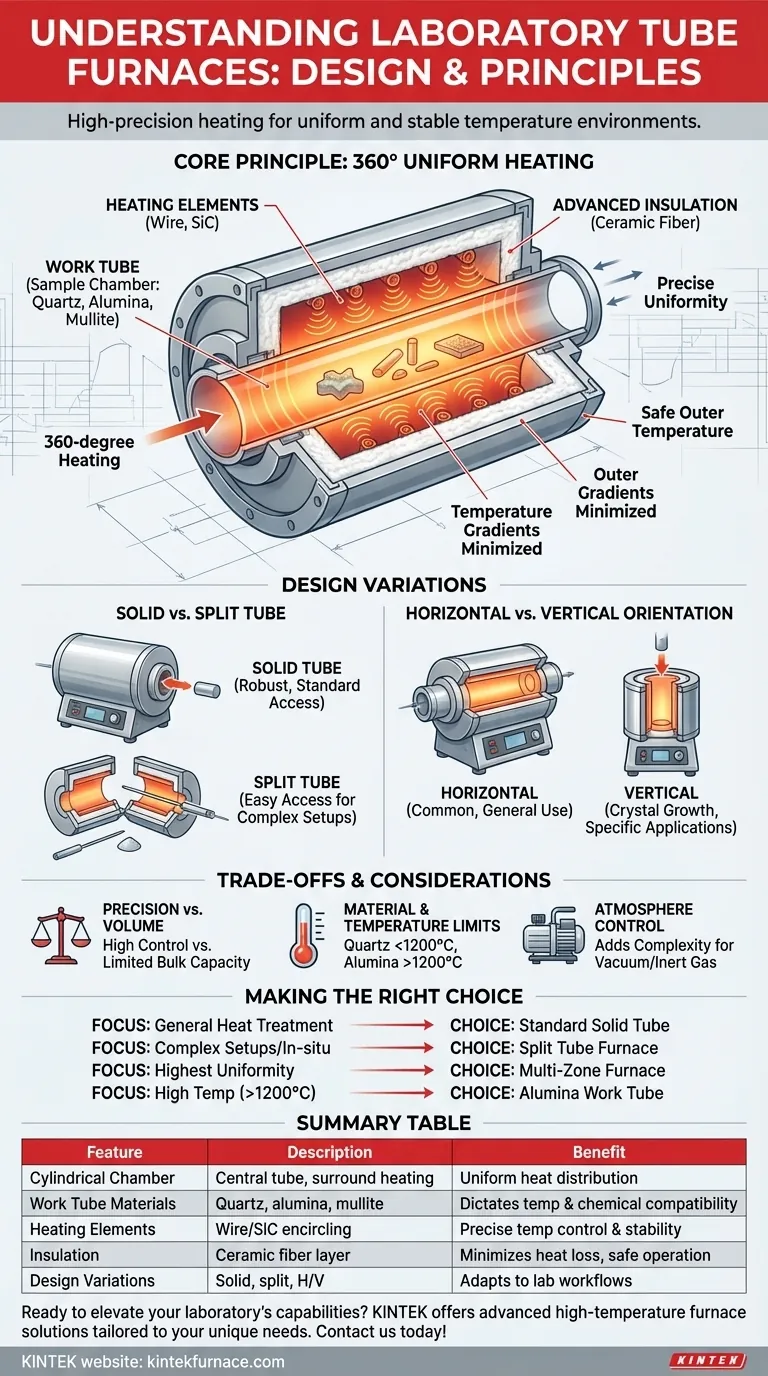

El Principio Central: Uniformidad a Través del Diseño

La efectividad de un horno tubular proviene de su geometría simple y construida con un propósito. A diferencia de un horno de caja o una placa caliente donde el calor suele ser direccional, un horno tubular envuelve la muestra en un entorno térmico constante.

El Tubo de Trabajo Central

La muestra nunca está en contacto directo con los elementos calefactores. En cambio, se coloca dentro de un tubo de trabajo separado, a menudo extraíble, hecho de materiales como cuarzo, alúmina o mullita. Este tubo actúa como la cámara de proceso.

La elección del material del tubo es fundamental, ya que dicta la temperatura máxima de funcionamiento y la compatibilidad química del horno.

Elementos Calefactores Circunferenciales

Los elementos calefactores, generalmente hechos de alambre de alta resistencia o carburo de silicio, se posicionan para rodear completamente el tubo de trabajo.

Este calentamiento de 360 grados es la clave de la excepcional uniformidad térmica del horno. El calor irradia hacia adentro desde todas las direcciones, minimizando los gradientes de temperatura que pueden arruinar experimentos sensibles.

Aislamiento Avanzado

Rodeando los elementos calefactores hay una gruesa capa de aislamiento de fibra cerámica de alto rendimiento. Esto tiene dos funciones: minimiza la pérdida de calor para garantizar la estabilidad de la temperatura y la eficiencia energética, y mantiene la carcasa exterior del horno fría al tacto para un funcionamiento seguro.

Variaciones Clave de Diseño y Su Propósito

Si bien todos los hornos tubulares comparten el mismo principio básico, su diseño físico se adapta a diferentes flujos de trabajo y aplicaciones de laboratorio.

Hornos Tubulares Sólidos

Este es el diseño más común y sencillo. El horno es un cilindro único y sólido en el que se desliza el tubo de trabajo. Es robusto, simple e ideal para la mayoría de los procesos estándar de tratamiento térmico donde la muestra se puede cargar y descargar fácilmente desde un extremo.

Hornos Tubulares Divididos (Split Tube Furnaces)

Como su nombre indica, un horno tubular dividido está construido en dos mitades unidas por una bisagra. Esto permite que la cámara se abra completamente, proporcionando acceso directo al tubo de trabajo.

Este diseño es esencial cuando se trabaja con muestras que tienen conexiones fijas, como sondas para mediciones in situ, o cuando se utiliza un aparato de tubo sellado complejo que no se puede deslizar en su lugar.

Orientación Vertical vs. Horizontal

Los hornos tubulares se pueden utilizar en orientación horizontal o vertical. La horizontal es la más común, pero la operación vertical es fundamental para aplicaciones específicas como el crecimiento de cristales (método Bridgman) o cuando las muestras deben dejarse caer en la zona caliente para iniciar una reacción.

Comprender las Compensaciones

Aunque potentes, el diseño del horno tubular implica limitaciones específicas que debe considerar para cualquier aplicación.

Precisión vs. Volumen de Muestra

La característica definitoria de un horno tubular, su cámara tubular, limita inherentemente el tamaño físico y el volumen de la muestra. Esta es la compensación fundamental: se obtiene un control de temperatura excepcional a costa de la capacidad de procesamiento masivo.

Límites de Material y Temperatura

La temperatura máxima del horno está limitada tanto por los elementos calefactores como por el material del tubo de trabajo. Por ejemplo, un tubo de cuarzo es excelente por su pureza y visibilidad, pero normalmente no puede superar los ~1200°C. Las temperaturas más altas requieren tubos cerámicos robustos como la alúmina.

El Control de Atmósfera Añade Complejidad

Muchos procesos requieren una atmósfera específica (por ejemplo, vacío, gas inerte como argón o un gas reactivo). Si bien los hornos tubulares son ideales para esto, se requiere agregar bridas de vacío, sellos y sistemas de flujo de gas, lo que aumenta la complejidad y el potencial de fugas.

Tomar la Decisión Correcta para Su Aplicación

Seleccionar el diseño de horno correcto es fundamental para lograr resultados fiables y repetibles.

- Si su enfoque principal es el tratamiento térmico general o la síntesis: Un horno tubular sólido estándar de una sola zona es la opción más rentable y fiable.

- Si su enfoque principal es trabajar con configuraciones complejas o mediciones in situ: Un horno tubular dividido es esencial por su fácil acceso a la cámara de la muestra.

- Si su enfoque principal es lograr la mayor uniformidad de temperatura posible: Busque un horno multizona, que utiliza múltiples zonas de calentamiento independientes para aplanar el perfil de temperatura a lo largo de la longitud del tubo.

- Si su enfoque principal es el procesamiento a alta temperatura (>1200°C): Debe seleccionar un horno con los elementos calefactores adecuados para alta temperatura y un tubo de trabajo de cerámica de alúmina.

Comprender estos principios de diseño le permite ir más allá de simplemente operar el equipo para dominar verdaderamente sus objetivos de procesamiento térmico.

Tabla Resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Cámara Cilíndrica | Tubo de trabajo central rodeado de elementos calefactores | Garantiza una distribución de calor uniforme de 360 grados |

| Materiales del Tubo de Trabajo | Cuarzo, alúmina o mullita | Determina los límites de temperatura y la compatibilidad química |

| Elementos Calefactores | Alambre de alta resistencia o carburo de silicio que rodea el tubo | Proporciona control de temperatura y estabilidad precisos |

| Aislamiento | Capa de fibra cerámica | Minimiza la pérdida de calor y garantiza un funcionamiento seguro |

| Variaciones de Diseño | Sólido, dividido, orientación horizontal/vertical | Se adapta a diferentes flujos de trabajo de laboratorio y configuraciones de muestras |

| Aplicaciones | Síntesis de materiales, análisis térmico, crecimiento de cristales | Soporta diversos procesos a alta temperatura en atmósferas controladas |

¿Listo para elevar las capacidades de su laboratorio con un horno tubular personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en ciencia de materiales, química o investigación, podemos ayudarle a lograr un procesamiento térmico preciso con equipos fiables y eficientes. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos experimentales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales