En esencia, un horno de mufla es un horno de alta temperatura que calienta materiales sin exponerlos a la llama directa o a los propios elementos calefactores. Su uso principal es crear un ambiente extremadamente caliente y libre de contaminación, lo que lo convierte en una herramienta indispensable para pruebas científicas precisas y procesamiento industrial donde la pureza y la precisión de la temperatura son críticas.

La característica definitoria de un horno de mufla no es solo su capacidad para alcanzar altas temperaturas, sino su diseño que aísla la muestra dentro de una cámara separada, o "mufla". Esta separación es clave para prevenir la contaminación y asegurar el calor uniforme requerido para resultados repetibles y de alta integridad.

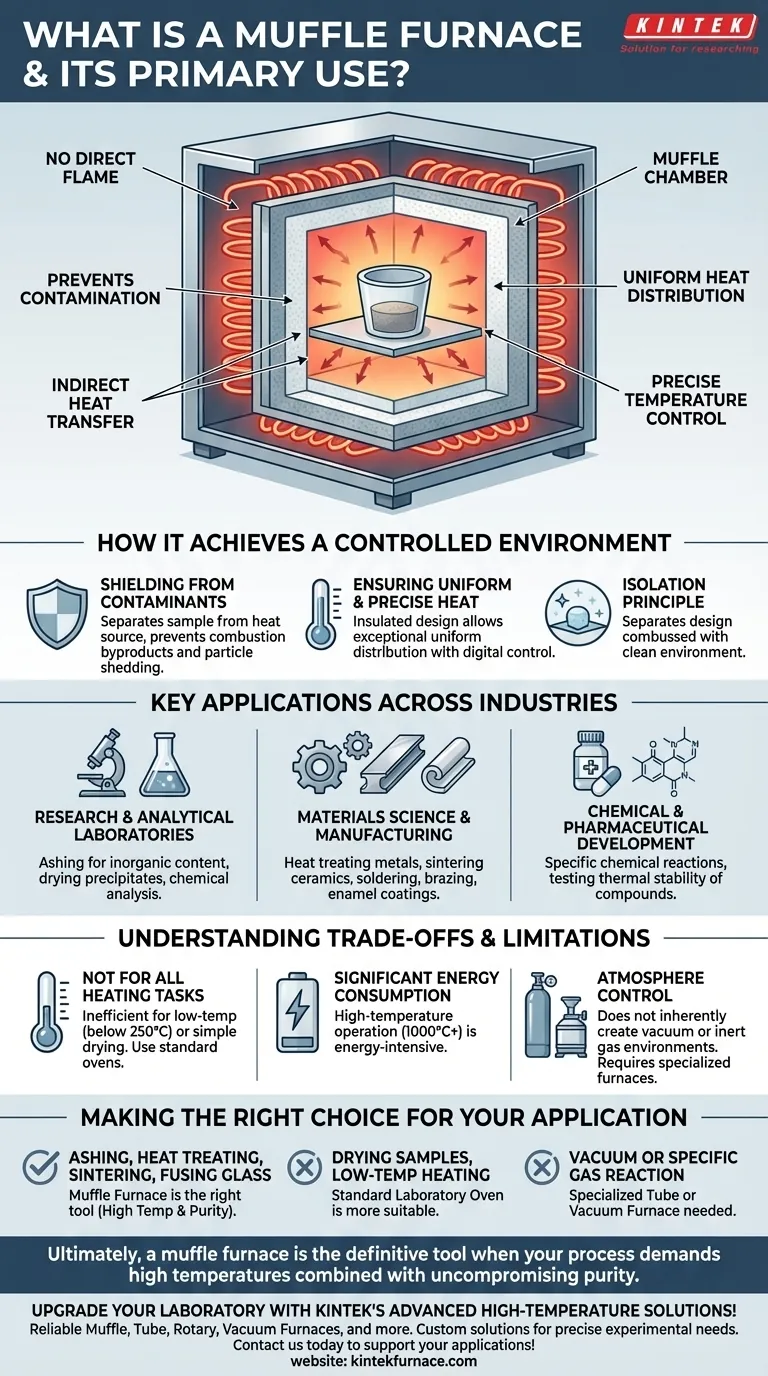

Cómo un Horno de Mufla Logra un Ambiente Controlado

Un horno de mufla opera bajo un principio simple pero crítico: el aislamiento. Comprender este diseño es clave para entender su propósito.

El Papel de la "Mufla"

El término "mufla" se refiere a la cámara interior aislada del horno, que contiene el material a calentar. Los elementos calefactores, ya sean bobinas eléctricas o quemadores de gas, se encuentran fuera de esta cámara.

Este diseño asegura que el calor se transfiera a la muestra indirectamente, típicamente por radiación y convección, en lugar de por contacto directo.

Protección contra Contaminantes

Al separar la muestra de la fuente de calor, el horno previene la contaminación. En un horno de gas, los subproductos de la combustión no pueden entrar en la cámara. En un horno eléctrico, cualquier partícula desprendida de los elementos calefactores se mantiene separada de la muestra.

Esta pureza es esencial para procesos como el análisis químico o la creación de materiales de alta calidad donde incluso trazas de contaminantes podrían arruinar el resultado.

Garantía de Calor Uniforme y Preciso

La naturaleza aislada y cerrada de la mufla permite una distribución del calor excepcionalmente uniforme. Esto, combinado con los controladores digitales modernos, proporciona el control preciso de la temperatura necesario para procesos sensibles como la metalurgia y la investigación de materiales.

Aplicaciones Clave en Diversas Industrias

Las capacidades únicas de un horno de mufla lo convierten en una pieza fundamental de equipo en una amplia gama de campos.

En Laboratorios de Investigación y Análisis

Los hornos de mufla son un elemento básico para la preparación de muestras. Los usos comunes incluyen el encenizado, donde el material orgánico se quema a altas temperaturas para determinar el contenido inorgánico de una muestra, como en la ciencia de los alimentos o el análisis ambiental.

También se utilizan para secar precipitados y realizar análisis químicos de agua, suelo u otras sustancias.

En Ciencia de Materiales y Fabricación

Las industrias confían en los hornos de mufla para el procesamiento térmico de materiales. Esto incluye el tratamiento térmico de metales para alterar su dureza y durabilidad, la sinterización de cerámicas para fusionar partículas en una masa sólida, y la soldadura blanda o fuerte de componentes.

Otras aplicaciones incluyen la creación de recubrimientos de esmalte, la fusión de pequeños lotes de vidrio y la prueba del rendimiento del material bajo calor extremo.

En Desarrollo Químico y Farmacéutico

La atmósfera controlada y de alta pureza es ideal para realizar reacciones químicas específicas o para probar la estabilidad térmica de nuevos compuestos y medicamentos.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, un horno de mufla es una herramienta especializada, y no siempre es la elección correcta.

No para Todas las Tareas de Calentamiento

Para el secado simple o el calentamiento a baja temperatura (por ejemplo, por debajo de 250°C o 500°F), un horno de laboratorio estándar es mucho más eficiente energéticamente y rentable. Los hornos de mufla están diseñados específicamente para trabajos de alta temperatura.

Consumo de Energía Significativo

Alcanzar temperaturas de 1000°C (1800°F) o más requiere una cantidad sustancial de energía. El fuerte aislamiento del horno ayuda a retener el calor, pero el calentamiento inicial y el funcionamiento sostenido son intensivos en energía.

Control de la Atmósfera

Si bien un horno de mufla proporciona una atmósfera de aire limpio, no crea inherentemente un vacío o un ambiente de gas inerte. Para procesos que requieren la ausencia completa de oxígeno, es necesario un horno de vacío o de tubo más especializado.

Tomando la Decisión Correcta para su Aplicación

La selección del equipo de calentamiento adecuado depende completamente de su objetivo.

- Si su enfoque principal es quemar material orgánico (encenizado): Un horno de mufla es la herramienta estándar y correcta para el trabajo.

- Si su enfoque principal es el tratamiento térmico de metales, la sinterización de cerámicas o la fusión de vidrio: Un horno de mufla proporciona las altas temperaturas y el ambiente controlado que necesita.

- Si su enfoque principal es simplemente secar muestras o calentar a baja temperatura: Un horno de laboratorio estándar es más adecuado y eficiente energéticamente.

- Si su enfoque principal es una reacción que requiere vacío o un gas específico: Necesitará un horno especializado, como un horno de tubo o de vacío, diseñado para el control de la atmósfera.

En última instancia, un horno de mufla es la herramienta definitiva cuando su proceso exige altas temperaturas combinadas con una pureza inquebrantable.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Uso Principal | Crea ambientes calientes y libres de contaminación para pruebas y procesamiento precisos. |

| Diseño Clave | Cámara interior aislada (mufla) separa la muestra de la fuente de calor para prevenir la contaminación. |

| Rango de Temperatura | Temperaturas típicamente altas (p. ej., hasta 1000°C o más) para aplicaciones exigentes. |

| Aplicaciones Comunes | Encenizado, tratamiento térmico, sinterización, soldadura blanda y análisis químico en varias industrias. |

| Limitaciones | No apto para tareas de baja temperatura; intensivo en energía; carece de control de vacío o gas inerte. |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la pureza, la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico