En esencia, un horno rotatorio es un horno industrial cilíndrico que gira sobre su eje horizontal durante su funcionamiento. Está diseñado específicamente para el tratamiento térmico continuo de materiales, particularmente aquellos en forma granular o en polvo. La rotación voltea constantemente el material, asegurando que cada partícula esté uniformemente expuesta al calor y a la atmósfera del proceso.

La verdadera ventaja de un horno rotatorio radica no solo en su capacidad para calentar materiales, sino en su capacidad para mezclarlos simultáneamente. Esto lo convierte en la solución ideal para procesos donde la uniformidad de la temperatura y la homogeneidad del material son críticas para la calidad del producto final.

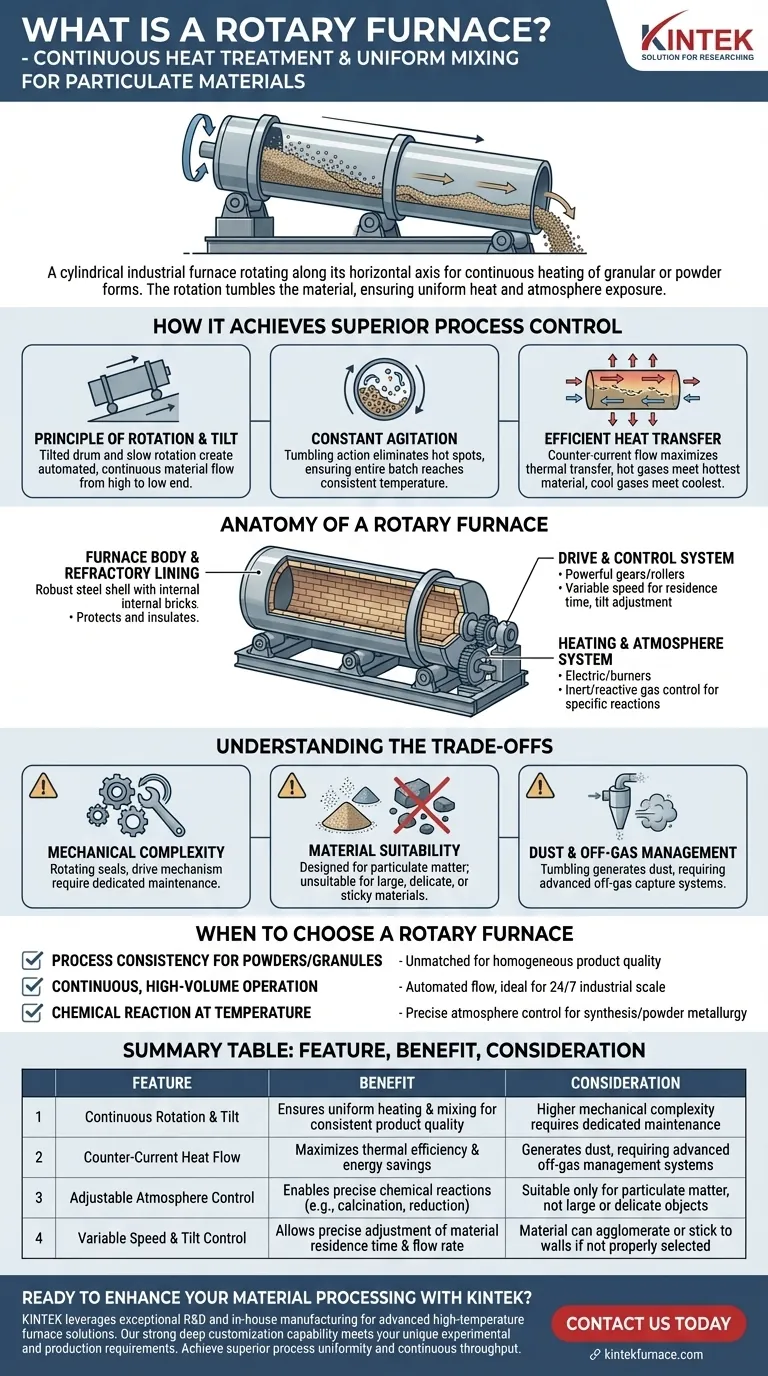

Cómo un horno rotatorio logra un control de proceso superior

A diferencia de un horno estático donde el material permanece inactivo, un horno rotatorio utiliza el movimiento dinámico para lograr sus resultados. Este principio operativo es fundamental para su eficacia.

El principio de rotación e inclinación

El horno es un tubo o tambor largo, montado con una ligera inclinación. Esta inclinación, combinada con la rotación lenta, hace que el material alimentado por el extremo superior se desplace gradualmente hacia el extremo inferior. Este diseño facilita un flujo continuo y automatizado de material a través de la cámara de calentamiento.

Agitación constante para un calentamiento uniforme

El beneficio principal del horno es la acción de volteo. A medida que el tambor gira, el material en su interior se eleva y cae constantemente. Este movimiento elimina los puntos calientes y asegura que todo el lote alcance una temperatura constante, lo cual es difícil de lograr con pilas estáticas de material.

Transferencia de calor eficiente

El calor se suministra típicamente mediante elementos eléctricos o mediante la quema de gas, petróleo o sólidos pulverizados. En muchos diseños, los gases calientes fluyen en dirección opuesta al material (flujo a contracorriente). Este método es altamente eficiente, ya que el material más frío se encuentra con los gases más fríos, y el material más caliente se encuentra con los gases más calientes, maximizando la transferencia térmica a lo largo de toda la longitud del horno.

Anatomía de un horno rotatorio

Varios componentes clave trabajan juntos para permitir este entorno de procesamiento único. Comprenderlos es clave para apreciar las capacidades del horno.

El cuerpo y revestimiento del horno

La carcasa exterior es un robusto barril construido con chapa de acero soldada, que a veces alcanza longitudes de más de 200 metros para grandes aplicaciones industriales. En su interior, está revestido con materiales refractarios como ladrillos de alta temperatura o cemento colable. Este revestimiento tiene dos propósitos: aislar la carcasa de acero del calor extremo y protegerla de la corrosión química o la abrasión del material de proceso.

El sistema de accionamiento y control

Un potente engranaje de accionamiento o un conjunto de rodillos hace girar todo el cuerpo del horno. Los sistemas modernos cuentan con accionamientos de velocidad variable, lo que permite a los operadores controlar con precisión la velocidad de rotación. Esto ajusta el tiempo de residencia del material en el horno, un parámetro de proceso crítico. El ángulo de inclinación también se puede ajustar a menudo.

El sistema de calentamiento y atmósfera

El calentamiento puede ser proporcionado por elementos eléctricos externos o quemadores internos. Más allá de la temperatura, los hornos rotatorios avanzados permiten un control preciso de la atmósfera. Se pueden introducir gases inertes como nitrógeno o gases reactivos para prevenir la oxidación o facilitar reacciones químicas específicas, como la calcinación o la reducción de materiales.

Comprendiendo las compensaciones

Aunque potente, un horno rotatorio es una herramienta especializada. Sus ventajas vienen con consideraciones específicas que lo hacen inadecuado para ciertas aplicaciones.

Complejidad mecánica

Los sellos giratorios, el mecanismo de accionamiento y los rodillos de soporte introducen un mayor nivel de complejidad mecánica en comparación con un horno de caja simple. Estas piezas móviles requieren un programa de mantenimiento dedicado para garantizar la fiabilidad y prevenir el tiempo de inactividad.

Idoneidad del material

Estos hornos están diseñados para material particulado. No son adecuados para objetos grandes y únicos, componentes delicados que podrían dañarse al voltearse, o materiales que se aglomerarían o adherirían a las paredes del horno al calentarse y girar.

Gestión de polvo y gases de escape

La acción de volteo puede generar una cantidad significativa de polvo, especialmente con polvos finos. Esto requiere un sistema sofisticado para el manejo de los gases de escape del horno, que a menudo incluye ciclones o filtros de mangas para capturar el material particulado antes de que sea liberado al medio ambiente.

Cuándo elegir un horno rotatorio

Su decisión debe basarse completamente en su material y objetivos de proceso.

- Si su enfoque principal es la consistencia del proceso para polvos o gránulos: La capacidad del horno rotatorio para mezclar y calentar uniformemente es inigualable para lograr una calidad de producto homogénea.

- Si está ejecutando una operación continua y de alto volumen: El flujo de material automatizado creado por la inclinación y la rotación lo hace ideal para la producción a escala industrial, 24/7.

- Si necesita realizar una reacción química a temperatura: La combinación de control de atmósfera, mezcla constante y calentamiento uniforme proporciona el entorno perfecto para la metalurgia de polvos y la síntesis química.

En última instancia, la selección de un horno rotatorio es una decisión estratégica para priorizar la uniformidad del proceso y el rendimiento continuo para materiales particulados.

Tabla resumen:

| Característica | Beneficio | Consideración |

|---|---|---|

| Rotación e inclinación continuas | Garantiza un calentamiento y mezclado uniformes para una calidad de producto consistente | Mayor complejidad mecánica requiere mantenimiento dedicado |

| Flujo de calor a contracorriente | Maximiza la eficiencia térmica y el ahorro de energía | Genera polvo, requiriendo sistemas avanzados de gestión de gases de escape |

| Control de atmósfera ajustable | Permite reacciones químicas precisas (ej., calcinación, reducción) | Adecuado solo para material particulado, no para objetos grandes o delicados |

| Control de velocidad e inclinación variable | Permite un ajuste preciso del tiempo de residencia y la tasa de flujo del material | El material puede aglomerarse o adherirse a las paredes si no se selecciona correctamente |

¿Listo para mejorar el procesamiento de sus materiales con una solución de horno rotatorio personalizada?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos rotatorios, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Ya sea que necesite un modelo estándar o un sistema totalmente personalizado para sus polvos o gránulos específicos, podemos ayudarle a lograr una uniformidad de proceso superior y un rendimiento continuo.

Contáctenos hoy para discutir cómo un horno rotatorio KINTEK puede optimizar sus operaciones.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico