En esencia, un horno rotatorio es un equipo especializado para el tratamiento térmico uniforme de materiales granulares, agregados o pulverulentos. Su característica distintiva —una cámara cilíndrica giratoria— asegura que cada partícula sea procesada idénticamente, lo que lo hace esencial para aplicaciones en metalurgia de polvos, reacciones químicas, producción de catalizadores y la fabricación de materiales avanzados para baterías.

La ventaja fundamental de un horno rotatorio no es solo el calentamiento, sino el calentamiento uniforme a través del movimiento continuo. A diferencia de un horno estático donde los materiales pueden tener puntos calientes o fríos, la rotación garantiza una exposición térmica, mezcla y, en última instancia, un producto final de mayor calidad y más predecible.

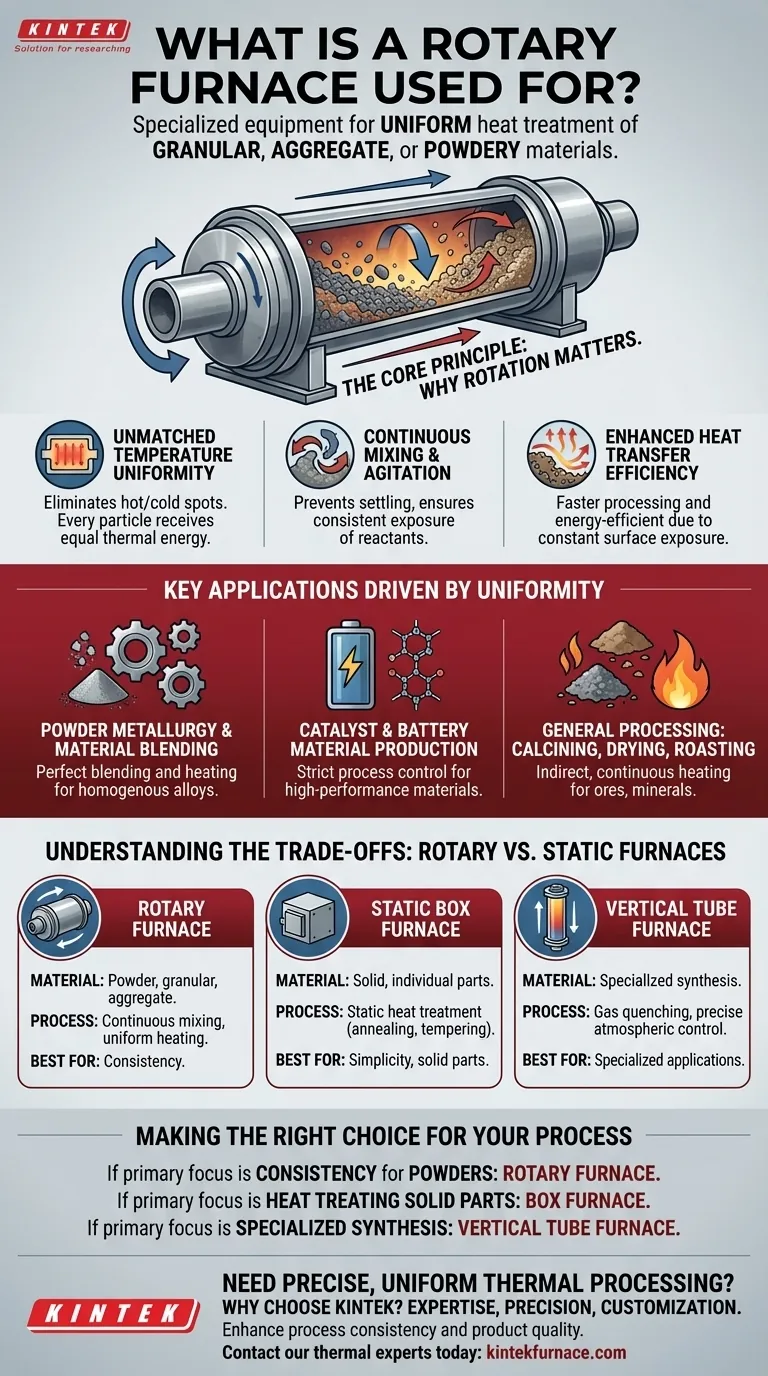

El Principio Central: Por qué la Rotación Importa

El valor de un horno rotatorio se deriva directamente de su acción giratoria. Esta sencilla función mecánica ofrece tres ventajas críticas en el proceso que los hornos estáticos no pueden igualar.

Uniformidad de Temperatura Inigualable

El volteo continuo del material dentro de la cámara elimina los puntos calientes y fríos. Esto asegura que cada gránulo o partícula reciba la misma cantidad de energía térmica, lo cual es crítico para procesos sensibles.

Este nivel de uniformidad es esencial para aplicaciones como el tostado de catalizadores, donde un calentamiento desigual puede resultar en un producto final inconsistente o ineficaz.

Mezclado y Agitación Continuos

Para procesos que involucran reacciones químicas o la mezcla de diferentes polvos, el movimiento giratorio proporciona una mezcla constante y suave.

Esta acción previene la sedimentación de materiales más densos y asegura que todos los reactivos estén consistentemente expuestos entre sí y a la atmósfera del horno, lo que lleva a reacciones más completas y homogéneas.

Eficiencia de Transferencia de Calor Mejorada

Al exponer constantemente nuevas superficies a la fuente de calor, la acción de volteo mejora significativamente la transferencia de calor. Esto puede conducir a tiempos de procesamiento más rápidos y una operación más eficiente energéticamente en comparación con calentar una pila estática de material.

Aplicaciones Clave Impulsadas por la Uniformidad

Las capacidades únicas de un horno rotatorio lo convierten en la elección ideal para varias aplicaciones industriales y de investigación de alto riesgo donde la consistencia es primordial.

Metalurgia de Polvos y Mezclado de Materiales

En la metalurgia de polvos, diferentes polvos metálicos deben calentarse y mezclarse perfectamente para crear una aleación homogénea. El horno rotatorio realiza ambas tareas simultáneamente, asegurando una mezcla y un perfil de temperatura consistentes.

Producción de Catalizadores y Materiales para Baterías

El rendimiento de los catalizadores y los componentes de baterías de litio depende en gran medida de su estructura química y física precisa, que se forma durante el tratamiento térmico. Un horno rotatorio proporciona el control estricto del proceso necesario para producir estos materiales de alto rendimiento de manera confiable.

Procesamiento General: Calcinación, Secado y Tostado

Un horno rotatorio también se utiliza para procesos más generales como la calcinación, el tostado o el secado de cualquier material suelto o agregado. Esto incluye minerales, menas y otras materias primas que requieren un calentamiento indirecto y continuo.

Comprendiendo las Ventajas y Desventajas: Hornos Rotatorios vs. Estáticos

Elegir un horno no se trata de encontrar el "mejor", sino el adecuado para un material y proceso específicos. La principal alternativa a un horno rotatorio es un horno de caja estático.

Cuándo Elegir un Horno Rotatorio

Un horno rotatorio es la opción superior cuando su material es un polvo, granular o un agregado. Es innegociable si su proceso requiere mezclado continuo o si la uniformidad absoluta de la temperatura en todo el lote de material es crítica para el resultado.

Cuándo un Horno de Caja Es una Mejor Opción

Un horno de caja está diseñado para el tratamiento térmico de piezas sólidas e individuales o materiales que deben permanecer estáticos. Destaca en procesos como el recocido, templado o enfriamiento de pequeños componentes de acero, o la sinterización de piezas cerámicas donde el movimiento sería perjudicial.

El Nicho del Horno de Tubo Vertical

Un horno de tubo vertical sirve para aplicaciones aún más especializadas. A menudo se utiliza para procesos como pruebas de enfriamiento por gas, síntesis químicas específicas o purificaciones donde una orientación vertical y un control atmosférico preciso son los factores más importantes.

Tomando la Decisión Correcta para su Proceso

Su material y su objetivo final dictan la tecnología correcta. Utilice estas pautas para tomar una decisión clara.

- Si su enfoque principal es la consistencia del proceso para polvos o gránulos: Un horno rotatorio es la elección definitiva para asegurar un calentamiento y mezclado uniformes.

- Si su enfoque principal es el tratamiento térmico de piezas sólidas e individuales: Un horno de caja proporciona una solución más simple y efectiva para el procesamiento por lotes estático.

- Si su enfoque principal es la síntesis especializada o las reacciones en fase gaseosa: Es probable que un horno de tubo vertical esté diseñado para sus necesidades específicas de aplicación.

En última instancia, seleccionar el horno adecuado se reduce a hacer coincidir la función central del equipo —rotación dinámica o estasis simple— con la naturaleza física de su material y sus objetivos de procesamiento.

Tabla Resumen:

| Característica | Ventaja | Aplicación Clave |

|---|---|---|

| Cámara Giratoria | Temperatura y Mezclado Uniformes | Metalurgia de Polvos |

| Volteo Continuo | Transferencia de Calor Mejorada | Producción de Catalizadores |

| Agitación Suave | Previene la Sedimentación del Material | Fabricación de Materiales para Baterías |

¿Necesita un Procesamiento Térmico Preciso y Uniforme para sus Materiales?

Su investigación y la calidad de su producción dependen de un tratamiento térmico consistente y confiable. Los hornos rotatorios avanzados de KINTEK están diseñados para ofrecer una uniformidad de temperatura y un mezclado inigualables para sus materiales granulares o pulverulentos.

¿Por qué elegir KINTEK?

- Experiencia en Soluciones Térmicas: Aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura.

- Ingeniería de Precisión: Nuestros hornos rotatorios están diseñados para aplicaciones críticas en metalurgia de polvos, síntesis química y producción de materiales avanzados.

- Personalización Profunda: Vamos más allá de los productos estándar. Nuestra sólida capacidad de personalización nos permite adaptar un horno a sus requisitos experimentales o de producción únicos.

¿Listo para mejorar la consistencia de su proceso y la calidad de su producto?

Contacte a nuestros expertos en térmica hoy mismo para discutir cómo un horno rotatorio KINTEK puede ser la solución para usted.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores