En odontología, un horno de sinterización es un horno especializado de alta temperatura que se utiliza para transformar bloques cerámicos blandos y fresados en restauraciones dentales finales increíblemente duras y densas. Su función principal es procesar materiales como la circonia, que se utiliza para fabricar coronas, puentes y pilares de implantes. El horno calienta el material de manera altamente controlada, haciendo que las partículas cerámicas se fusionen y solidifiquen, dándole a la restauración su resistencia final y propiedades estéticas.

El propósito principal de un horno de sinterización no es fundir material, sino transformarlo. Toma una pieza cerámica preformada pero frágil y, mediante un calentamiento preciso, la convierte en una prótesis final biocompatible con la resistencia y densidad necesarias para su uso clínico en la boca de un paciente.

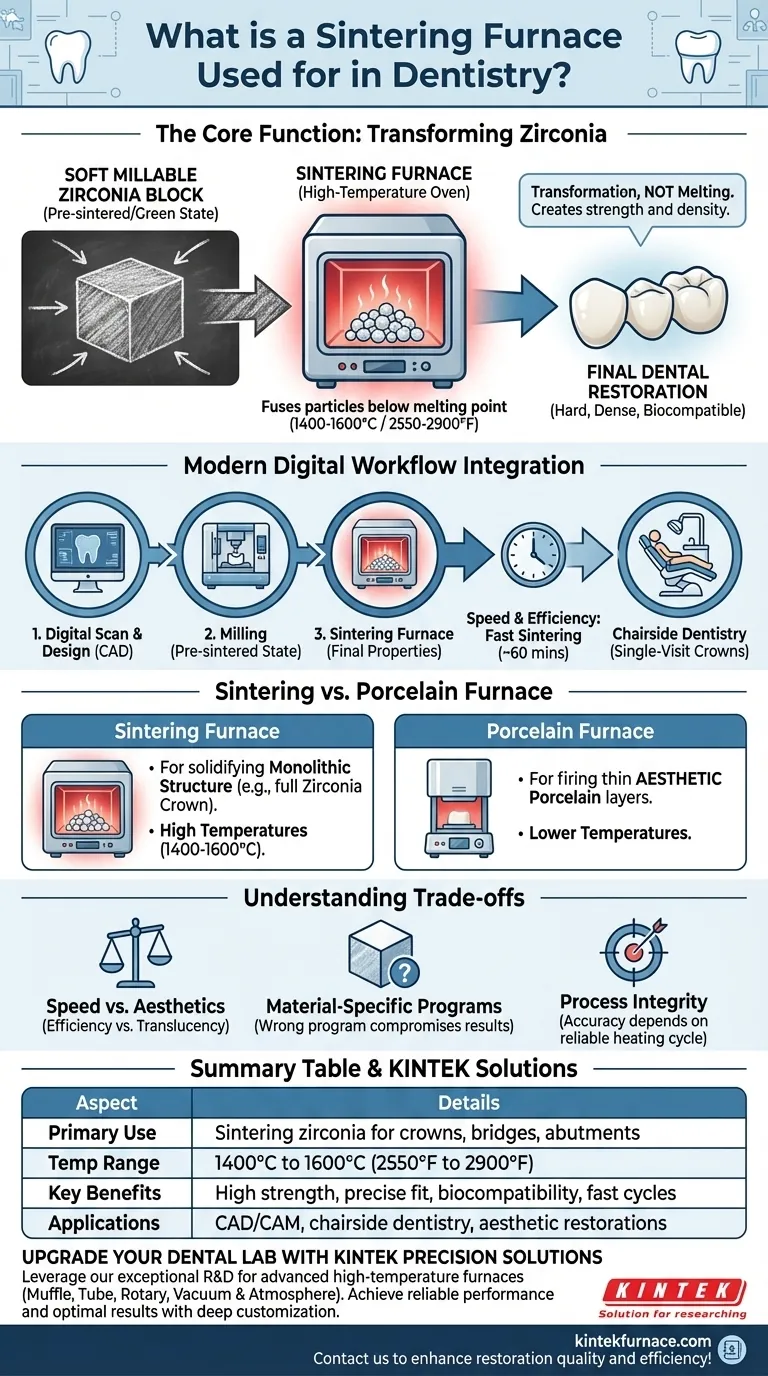

La función principal: Transformación de la circonia

Un horno de sinterización es el vínculo crítico entre una restauración diseñada digitalmente y un producto final funcional. El proceso que realiza es fundamental para el éxito de la odontología cerámica moderna.

¿Qué es la sinterización?

La sinterización es un proceso térmico que utiliza altas temperaturas para fusionar partículas en una masa sólida y densa. Críticamente, el material alcanza una temperatura justo por debajo de su punto de fusión.

Este proceso hace que la restauración se encoja y se densifique significativamente, lo que le confiere su inmensa resistencia.

El papel de las cerámicas de alta resistencia

El material más común utilizado en estos hornos es la circonia. Los laboratorios dentales y las unidades de fresado en consulta moldean la circonia en un estado blando, "presinterizado" o "en verde".

Esta consistencia similar a la tiza facilita el fresado preciso. Sin embargo, en este estado, es demasiado débil para uso clínico. El proceso de sinterización es lo que la convierte en uno de los materiales más resistentes en odontología.

El ciclo de sinterización

Un horno de sinterización ejecuta un programa de calentamiento preciso, elevando la temperatura entre 1.400 °C y 1.600 °C (2.550 °F a 2.900 °F).

Este ciclo se controla cuidadosamente, con velocidades de rampa específicas (qué tan rápido sube la temperatura) y tiempos de mantenimiento. Esta precisión asegura que la circonia alcance una densidad y resistencia óptimas sin deformarse ni agrietarse.

Cómo encaja la sinterización en el flujo de trabajo digital moderno

El horno de sinterización es un componente clave en el flujo de trabajo CAD/CAM (Diseño asistido por computadora/Fabricación asistida por computadora) que define la odontología moderna.

Del escaneo digital a la corona final

El proceso típico implica escanear la boca de un paciente, diseñar la restauración en una computadora y luego fresarla a partir de un bloque de circonia.

El paso final y esencial es colocar esta restauración fresada en el horno de sinterización para darle sus propiedades finales. El software de diseño tiene en cuenta automáticamente la contracción predecible que ocurrirá durante esta etapa.

El impulso por la velocidad y la eficiencia

Los hornos modernos ahora ofrecen ciclos de "sinterización rápida", que pueden reducir el proceso de muchas horas a unos 60 minutos.

Este avance es crucial para la odontología de consulta, lo que permite a un dentista escanear, diseñar, fresar y entregar una corona de circonia permanente en una sola visita del paciente.

Horno de sinterización vs. horno de porcelana

Es importante distinguir entre estas dos piezas de equipo.

Un horno de sinterización es para solidificar una estructura monolítica, como una corona de circonia completa. Un horno de porcelana funciona a temperaturas más bajas y se utiliza para cocer capas delgadas de porcelana estética sobre una subestructura (que podría ser de metal o de circonia ya sinterizada).

Comprendiendo las ventajas y desventajas

Aunque es esencial, el proceso de sinterización implica consideraciones que afectan el resultado final. Comprender estas ventajas y desventajas es clave para lograr resultados consistentes y de alta calidad.

Velocidad vs. estética

Los ciclos de sinterización rápida son increíblemente eficientes, pero pueden resultar en una translucidez ligeramente menor para ciertos materiales de circonia en comparación con los ciclos tradicionales más lentos. Los técnicos a menudo eligen un ciclo basándose en el equilibrio entre la velocidad y el resultado estético deseado.

Programas específicos del material

No toda la circonia es igual. Diferentes marcas y tipos (por ejemplo, alta resistencia frente a alta translucidez) requieren programas de sinterización específicos recomendados por el fabricante. El uso de un programa incorrecto puede comprometer la resistencia, el ajuste o el color de la restauración.

Integridad del proceso

La precisión de la restauración final depende de todo el flujo de trabajo digital. El horno debe realizar su ciclo de calentamiento de manera fiable y precisa para asegurar que la contracción sea exactamente la predicha por el software de diseño. Cualquier desviación puede provocar un mal ajuste.

Tomar la decisión correcta para su objetivo

La aplicación de un horno de sinterización depende completamente del objetivo clínico o de laboratorio.

- Si su objetivo principal son las coronas de un solo día en la consulta: Un horno con un ciclo de sinterización rápido y validado es indispensable para lograr la eficiencia de una sola visita.

- Si su objetivo principal es fabricar puentes de múltiples unidades: A menudo se prefiere un ciclo de sinterización estándar, más lento, para garantizar la máxima resistencia y minimizar cualquier riesgo de deformación en un tramo más largo.

- Si su objetivo principal es crear restauraciones estratificadas altamente estéticas: Necesitará un horno de sinterización para el núcleo de circonia y un horno de porcelana separado para aplicar las capas cerámicas estéticas.

En última instancia, el horno de sinterización es la tecnología que permite aprovechar todo el potencial de las cerámicas dentales modernas.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Sinterización de circonia para coronas, puentes y pilares de implantes |

| Rango de temperatura | 1.400 °C a 1.600 °C (2.550 °F a 2.900 °F) |

| Beneficios clave | Alta resistencia, ajuste preciso, biocompatibilidad y soporte para ciclos rápidos |

| Aplicaciones comunes | Flujos de trabajo CAD/CAM, odontología de consulta y restauraciones estéticas |

Mejore su laboratorio dental con soluciones de sinterización de precisión de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a los laboratorios dentales soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Ya sea que se centre en ciclos rápidos en la consulta o en puentes complejos de múltiples unidades, nuestros hornos garantizan un rendimiento fiable y resultados óptimos.

Contáctenos hoy para discutir cómo nuestros hornos de sinterización pueden mejorar la calidad y eficiencia de sus restauraciones dentales.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia