En su esencia, un horno de tratamiento térmico al vacío es un equipo térmico especializado que calienta materiales a temperaturas precisas dentro de una cámara sellada al vacío. Esto lo logra combinando fundamentalmente dos campos distintos: tecnología de vacío y tecnología de tratamiento térmico. Esta fusión permite que los procesos metalúrgicos ocurran en un ambiente libre de aire y otros gases atmosféricos, previniendo reacciones químicas no deseadas como la oxidación.

El propósito esencial de un horno de vacío no es solo calentar el material, sino controlar el ambiente en el que se calienta. Al eliminar la atmósfera, permite un nivel de pureza, precisión y control del proceso que es imposible de lograr con hornos convencionales de aire abierto o de atmósfera.

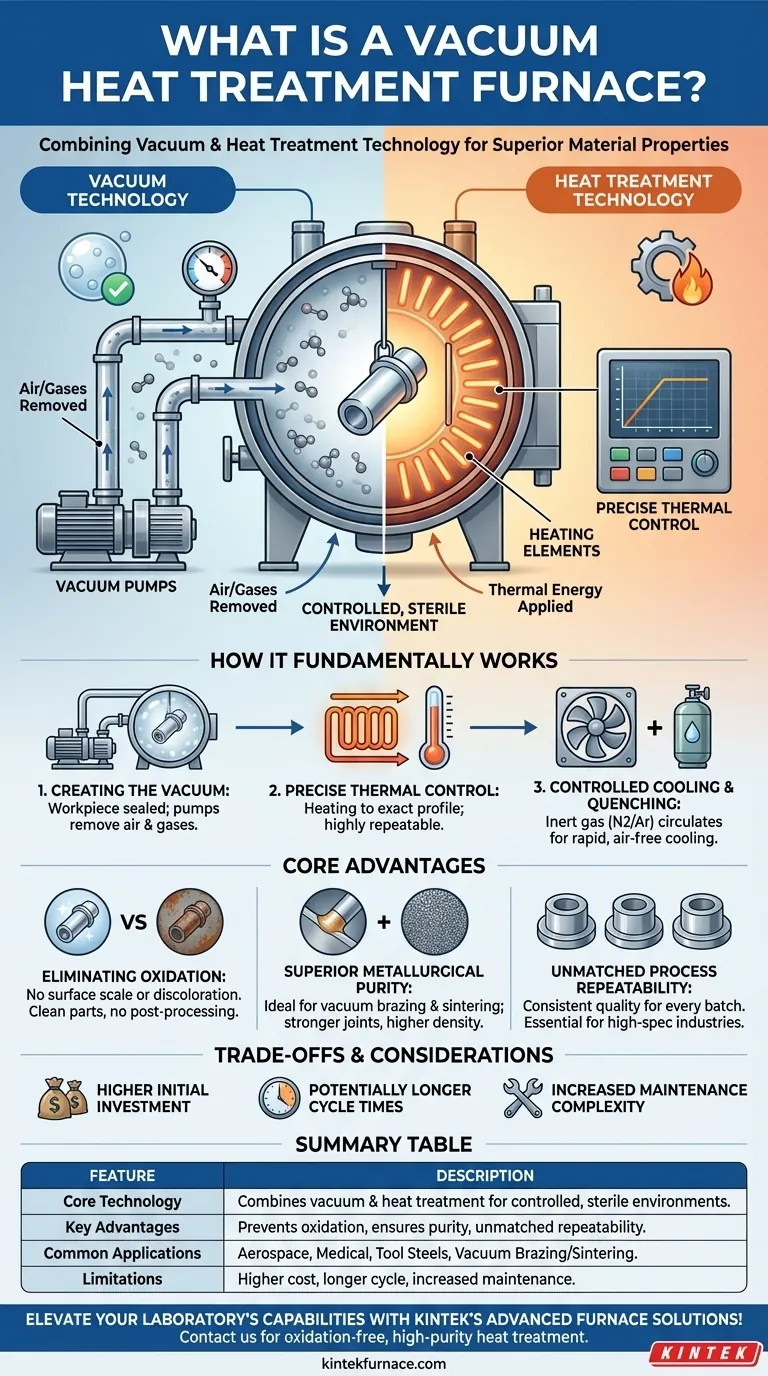

Cómo funciona fundamentalmente un horno de vacío

Un horno de vacío opera bajo el principio de crear un ambiente controlado y estéril antes de aplicar energía térmica. Esto se gestiona mediante varios sistemas interconectados que trabajan en conjunto.

Creando el vacío

El proceso comienza colocando la pieza de trabajo dentro de la cámara de vacío y sellándola. Un sistema de potentes bombas de vacío se activa entonces para eliminar el aire y otras moléculas gaseosas de la cámara, creando un ambiente de baja presión.

Este paso es crítico porque elimina el oxígeno, el vapor de agua y otros contaminantes potenciales que, de otro modo, reaccionarían con el material a altas temperaturas.

Control térmico preciso

Una vez alcanzado el nivel de vacío deseado, los elementos calefactores dentro del horno se energizan. Un sofisticado sistema de control de temperatura gestiona con precisión la velocidad de calentamiento, la temperatura de mantenimiento y la duración del ciclo.

Esto asegura que el material se someta al perfil térmico exacto requerido para la transformación metalúrgica prevista, proporcionando resultados altamente repetibles y estables.

Enfriamiento y templado controlados

Una vez completado el ciclo de calentamiento, el material debe enfriarse. Los hornos de vacío a menudo incluyen avanzados sistemas de enfriamiento que pueden circular gases inertes como nitrógeno o argón a alta presión para enfriar rápidamente la pieza de trabajo.

Este proceso, conocido como templado por gas, permite el endurecimiento y otras transformaciones sin exponer nunca la pieza al aire libre.

La ventaja principal: ¿Por qué operar en vacío?

El uso de un vacío como entorno de procesamiento proporciona ventajas distintas sobre el tratamiento térmico tradicional basado en la atmósfera, lo que repercute directamente en la calidad y las propiedades del producto final.

Eliminación de la oxidación y la contaminación

El beneficio más significativo es la prevención de la oxidación. Sin oxígeno, los materiales no forman una capa de óxido o decoloración en su superficie, incluso a temperaturas extremas. Esto da como resultado piezas brillantes y limpias directamente del horno.

Esto elimina la necesidad de pasos de post-procesamiento como el chorro de arena o la limpieza química, ahorrando tiempo y costos.

Logrando una pureza metalúrgica superior

Un ambiente de vacío es inherentemente puro. Esto lo hace ideal para procesos como la soldadura fuerte al vacío, donde se pueden formar uniones fuertes y limpias sin el uso de fundentes corrosivos.

De manera similar, en aplicaciones de sinterización, el vacío previene los gases atrapados, lo que lleva a componentes de mayor densidad con porosidad mínima y resistencia mecánica superior.

Repetibilidad de proceso inigualable

Debido a que el ambiente del horno está meticulosamente controlado, desde el nivel de vacío hasta el perfil térmico, todo el proceso es altamente predecible y repetible. Cada lote puede procesarse bajo condiciones idénticas, asegurando una calidad consistente.

Esto es crítico para industrias de alta especificación como la aeroespacial, médica y de fabricación de herramientas, donde la consistencia pieza a pieza no es negociable.

Entendiendo las compensaciones

Aunque potente, el tratamiento térmico al vacío no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los hornos de vacío son máquinas complejas que involucran bombas, sellos y sistemas de control sofisticados. Esto resulta en un costo inicial de equipo significativamente más alto en comparación con los hornos atmosféricos más simples.

Tiempos de ciclo potencialmente más largos

La necesidad de bombear la cámara hasta un vacío profundo añade tiempo al inicio de cada ciclo. Para piezas de muy alto volumen y bajo margen, esto puede afectar el rendimiento general.

Mayor complejidad de mantenimiento

Las bombas de vacío, los sellos de la cámara y la instrumentación requieren conocimientos especializados y un programa de mantenimiento riguroso para asegurar que funcionen correctamente y prevenir fugas, lo que puede comprometer todo el proceso.

Tomando la decisión correcta para su aplicación

La elección de la tecnología de procesamiento térmico adecuada depende completamente de su material, sus requisitos de calidad y sus objetivos de producción.

- Si su enfoque principal es la limpieza de piezas y una calidad de unión superior (por ejemplo, implantes médicos, soldadura aeroespacial): Un horno de vacío es la elección definitiva por su pureza inigualable.

- Si su enfoque principal es la repetibilidad del proceso para aleaciones de alto rendimiento (por ejemplo, aceros para herramientas, superaleaciones): El control preciso que ofrece un horno de vacío es esencial para lograr las propiedades metalúrgicas requeridas.

- Si su enfoque principal es el tratamiento térmico de propósito general de alto volumen donde el acabado de la superficie es menos crítico: Un horno de atmósfera tradicional puede ser una solución más rentable.

En última instancia, elegir un horno de vacío es una inversión en control ambiental para lograr una clase superior de calidad de material.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Tecnología central | Combina tecnología de vacío y tratamiento térmico para entornos controlados y estériles. |

| Ventajas clave | Previene la oxidación, asegura la pureza metalúrgica y ofrece una repetibilidad de proceso inigualable. |

| Aplicaciones comunes | Componentes aeroespaciales, implantes médicos, aceros para herramientas y soldadura/sinterización al vacío. |

| Limitaciones | Mayor costo inicial, tiempos de ciclo más largos y mayor complejidad de mantenimiento. |

¡Eleve las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD adaptados para industrias como la aeroespacial, médica y de fabricación de herramientas. Benefíciese de nuestra profunda personalización para satisfacer con precisión sus necesidades experimentales únicas para tratamientos térmicos sin oxidación y de alta pureza. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores