En términos sencillos, un horno de sinterización de zirconia es un horno de alta temperatura y control de precisión que se utiliza para transformar un material de zirconia blando y calcáreo en una cerámica densa, fuerte y estéticamente agradable. Este proceso, conocido como sinterización, es el paso final crítico en la fabricación de restauraciones dentales duraderas como coronas y puentes, así como joyería de alta gama.

Un horno de sinterización no es solo una fuente de calor; es un instrumento especializado que ejecuta un programa térmico preciso. Su propósito es densificar la zirconia sin fundirla, reduciendo sistemáticamente el material para lograr su fuerza y translucidez finales.

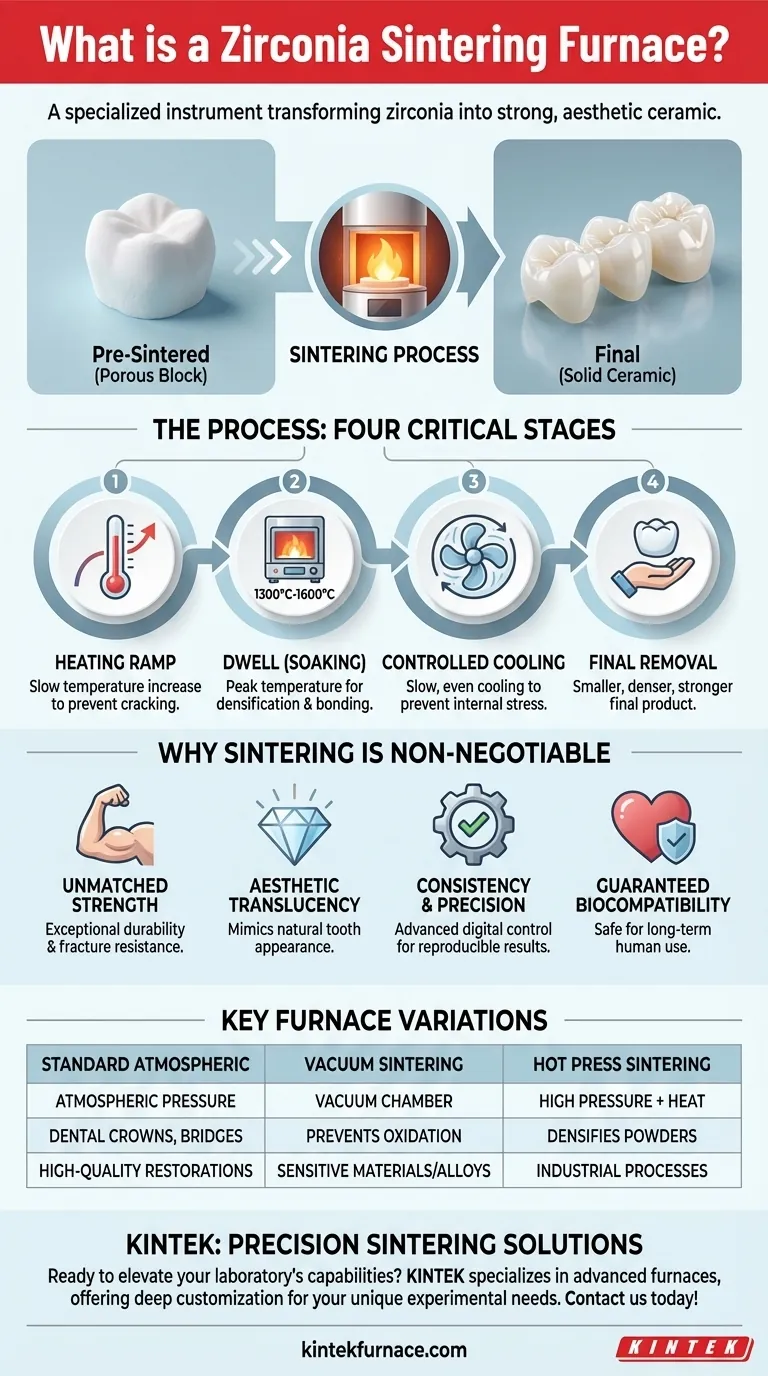

El Proceso: De Bloque Poroso a Cerámica Sólida

La función de un horno de sinterización de zirconia se entiende mejor como una transformación controlada. Toma un blanco de zirconia preformado y poroso y lo convierte en un producto final, totalmente denso, a través de un ciclo de calentamiento y enfriamiento cuidadosamente administrado.

El Principio Central: Sinterización

La sinterización es un proceso en el que se aplica calor a un material en polvo, haciendo que sus partículas se unan para formar una masa sólida y densa.

Esto ocurre a una temperatura inferior al punto de fusión del material. En lugar de licuarse, los átomos migran a través de los límites de las partículas, fusionándolas y eliminando los poros entre ellas.

Las Cuatro Etapas Críticas

Un ciclo de sinterización típico es una secuencia meticulosamente programada diseñada para garantizar un resultado perfecto sin causar choque térmico o fracturas por tensión.

- Rampa de Calentamiento: El horno eleva la temperatura lenta y gradualmente. Este aumento controlado evita que la zirconia se agriete debido a una rápida expansión térmica.

- Mantenimiento (o Remojo): El horno alcanza y mantiene una temperatura máxima, típicamente entre 1300 °C y 1600 °C. Aquí es donde ocurre la mayor parte de la densificación y la unión de partículas. La duración de esta etapa es fundamental para lograr las propiedades deseadas.

- Enfriamiento Controlado: Tan importante como el calentamiento, el horno se enfría lenta y uniformemente. Un enfriamiento controlado evita tensiones internas y la formación de grietas, asegurando la integridad estructural de la pieza final.

- Retirada Final: Una vez enfriada, se retira la pieza de zirconia totalmente sinterizada. Ahora es significativamente más pequeña, más densa y más fuerte que el blanco presinterizado con el que comenzó.

Por Qué la Sinterización es Innegociable para la Zirconia

El uso de un horno especializado no es opcional; es la única forma de desbloquear las propiedades del material que hacen que la zirconia sea tan valiosa en aplicaciones médicas y estéticas.

Lograr una Resistencia Inigualable

El proceso de sinterización es directamente responsable de la excepcional durabilidad y resistencia a la fractura de la zirconia. La densificación elimina los puntos débiles, creando una estructura monolítica capaz de soportar fuerzas mecánicas significativas, como la masticación.

Obtener Translucidez Estética

En su estado presinterizado, la zirconia es opaca y calcárea. El proceso de sinterización altera su estructura cristalina, creando el nivel deseado de translucidez que le permite imitar la apariencia de un diente natural.

Garantizar Consistencia y Precisión

Los hornos de sinterización modernos ofrecen control digital avanzado sobre todo el ciclo térmico. Esto asegura que cada pieza se someta exactamente al mismo proceso, lo que resulta en resultados altamente consistentes y reproducibles, lo cual es esencial para cualquier laboratorio dental o centro de fabricación.

Garantizar la Biocompatibilidad

El proceso de alta temperatura crea una cerámica pura e inerte. Esto hace que el producto final de zirconia sea altamente biocompatible y seguro para el uso a largo plazo dentro del cuerpo humano sin causar reacciones adversas.

Comprender las Variaciones Clave de los Hornos

Si bien el principio central sigue siendo el mismo, existen diferentes tipos de hornos para aplicaciones especializadas. Comprender estas distinciones es clave para seleccionar la herramienta adecuada para el trabajo.

Hornos de Atmósfera Estándar

Este es el tipo más común utilizado para la zirconia dental. Opera a presión atmosférica normal y es perfectamente adecuado para producir coronas, puentes y otras restauraciones de alta calidad.

Hornos de Sinterización al Vacío

Estos hornos crean un vacío dentro de la cámara de calentamiento antes de aumentar la temperatura. Eliminar los gases atmosféricos como el oxígeno previene la oxidación y la contaminación del material. Esto es crítico al sinterizar materiales sensibles o aleaciones refractarias de alta pureza, como el tungsteno y el molibdeno.

Hornos de Sinterización por Presión en Caliente (Hot Press)

Este equipo especializado aplica alta presión simultáneamente con alta temperatura en un entorno de vacío. La presión externa ayuda activamente a la densificación de los polvos cerámicos que pueden ser difíciles de sinterizar utilizando solo calor. Este es un proceso más industrial que no se utiliza habitualmente para las restauraciones de zirconia dental estándar.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso correcto depende completamente del material con el que esté trabajando y de las propiedades que necesite lograr en el producto final.

- Si su enfoque principal son las restauraciones dentales estándar: Un horno de sinterización de zirconia convencional proporciona el control térmico preciso necesario para una fuerza y estética excepcionales.

- Si su enfoque principal son los metales de alta pureza o aleaciones especiales: Un horno de sinterización al vacío es esencial para prevenir la oxidación y garantizar la integridad del material final.

- Si su enfoque principal es densificar polvos cerámicos únicos: Puede ser necesario un horno de sinterización por presión en caliente para lograr la fusión y densidad bajo calor y presión combinados.

En última instancia, dominar el ciclo de sinterización es la clave para desbloquear todo el potencial de rendimiento de los materiales cerámicos avanzados.

Tabla de Resumen:

| Característica | Descripción |

|---|---|

| Proceso | Sinterización a altas temperaturas (1300 °C-1600 °C) para densificar la zirconia sin fundirla |

| Etapas Clave | Rampa de calentamiento, mantenimiento, enfriamiento controlado, retirada final |

| Beneficios | Fuerza mejorada, translucidez estética, consistencia y biocompatibilidad |

| Tipos de Horno | Atmósfera estándar, vacío (previene la oxidación), presión en caliente (para cerámicas especializadas) |

| Aplicaciones | Coronas/puentes dentales, joyería, metales de alta pureza y aleaciones especiales |

¿Listo para elevar las capacidades de su laboratorio con soluciones de sinterización de precisión? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos hornos de crisol (Muffle), de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos personalización profunda para satisfacer sus necesidades experimentales únicas, ya sea para cerámicas dentales, joyería o materiales industriales. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizados pueden mejorar la calidad y eficiencia de su producto.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas