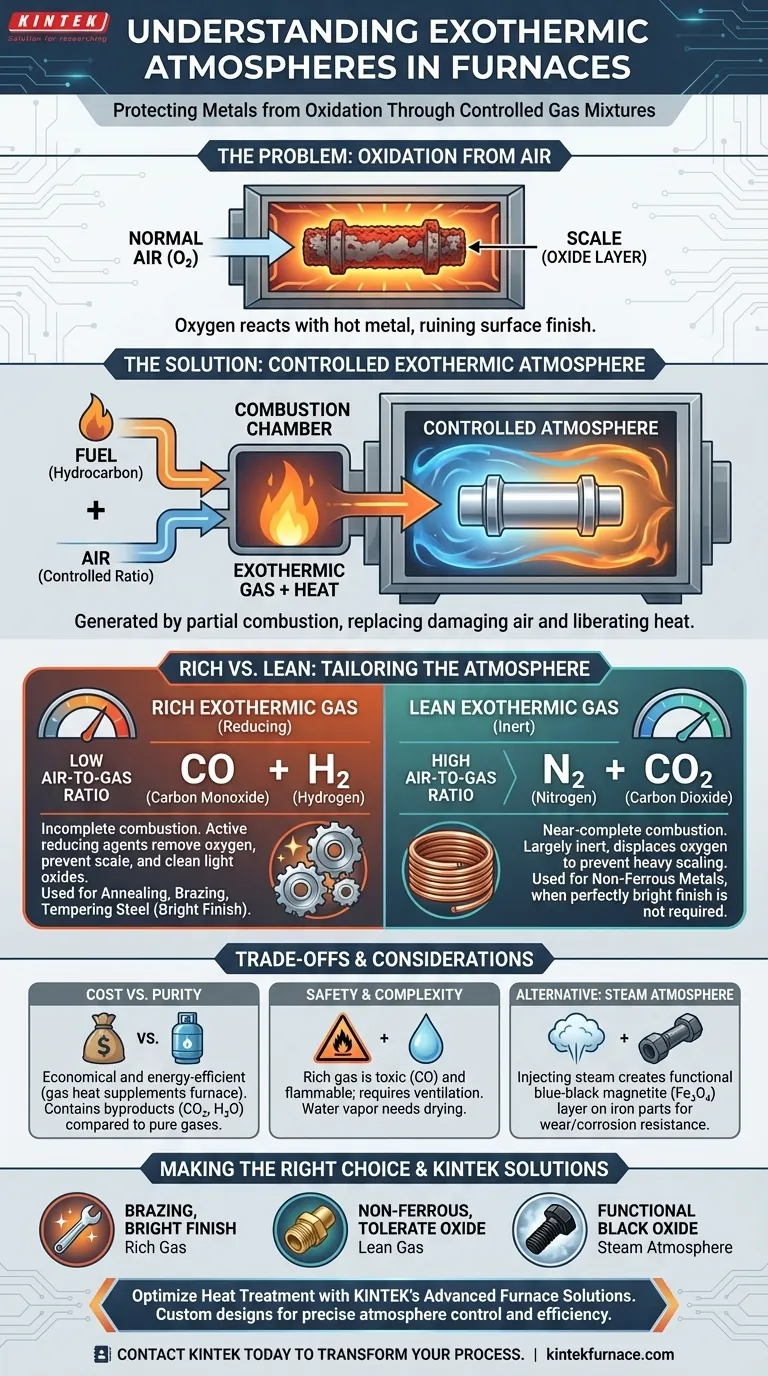

En las aplicaciones de hornos, una atmósfera exotérmica es una mezcla de gas controlada con precisión generada dentro o cerca de un horno para proteger las piezas metálicas de la oxidación durante el tratamiento térmico. Este manto protector se crea mediante la combustión parcial de un combustible hidrocarburado y aire, una reacción química que libera su propio calor, de ahí el nombre "exotérmica". Este proceso reemplaza el aire dañino y rico en oxígeno con un gas adaptado al metal y al proceso específicos.

El propósito central de una atmósfera exotérmica no es solo calentar una pieza, sino controlar el entorno químico a altas temperaturas. Transforma el horno de un simple horno a una cámara reactiva que puede prevenir la formación de cascarilla, preservar el acabado superficial y asegurar las propiedades metalúrgicas finales del componente.

El Problema Fundamental: La Oxidación

Por qué el Aire Normal es el Enemigo del Metal Caliente

Cuando se calientan la mayoría de los metales, especialmente el acero, en presencia de oxígeno del aire, se produce una reacción química. Esta reacción forma una capa de óxido en la superficie, comúnmente conocida como cascarilla (o sarro).

Esta cascarilla es perjudicial. Arruina el acabado superficial, puede interferir con procesos posteriores como el plateado o la pintura, y representa una pérdida de material.

La Solución: Una Atmósfera Controlada

Para prevenir esto, los técnicos de tratamiento térmico reemplazan el aire dentro del horno con una atmósfera controlada. Una atmósfera exotérmica es uno de los tipos más comunes y rentables.

Se crea quemando un combustible, típicamente gas natural, con un suministro de aire limitado y controlado. El gas de combustión resultante luego se acondiciona (a menudo se enfría y seca) y se canaliza hacia el horno.

Rico vs. Pobre: Adaptación de la Atmósfera

Las propiedades de una atmósfera exotérmica están determinadas por la relación aire-combustible utilizada durante su generación. Esto conduce a dos categorías distintas: rica y pobre.

Gas Exotérmico Rico

Una atmósfera exotérmica rica se crea utilizando una relación aire-combustible baja, lo que resulta en una combustión incompleta. Esto produce un gas rico en monóxido de carbono (CO) e hidrógeno (H₂).

Estos dos gases son potentes agentes reductores. Esto significa que reaccionarán activamente con y eliminarán el oxígeno, no solo previniendo la formación de cascarilla, sino también siendo capaces de limpiar óxidos ligeros ya presentes en la superficie de una pieza. Se utiliza para el recocido, la soldadura fuerte y el revenido del acero.

Gas Exotérmico Pobre

Una atmósfera exotérmica pobre se crea con una relación aire-combustible mucho más cercana a permitir una combustión completa. El gas resultante está compuesto principalmente de nitrógeno (N₂) y **dióxido de carbono (CO₂) **, con muy poco o ningún CO y H₂.

Esta atmósfera es en gran parte inerte y no reactiva. Aunque no es activamente reductora como un gas rico, desplaza eficazmente el oxígeno para prevenir la formación de cascarilla pesada. Se utiliza cuando no se requiere un acabado perfectamente brillante o cuando una capa de óxido delgada y controlada es aceptable o incluso deseable.

Comprender las Compensaciones

Rentabilidad frente a Pureza del Gas

Las atmósferas exotérmicas son a menudo la opción más económica. El combustible utilizado para generar el gas también produce calor, que puede complementar el sistema de calefacción del horno, mejorando la eficiencia energética general.

Sin embargo, el gas resultante contiene subproductos como dióxido de carbono y vapor de agua, que pueden ser indeseables para materiales altamente sensibles. Las atmósferas generadas a partir de amoníaco disociado o nitrógeno e hidrógeno criogénicos puros son mucho más puras, pero también significativamente más caras.

Seguridad y Complejidad Operativa

La presencia de altas concentraciones de monóxido de carbono en el gas exotérmico rico lo hace tóxico e inflamable. Una ventilación adecuada, monitoreo y protocolos de seguridad son absolutamente críticos cuando se trabaja con él.

Además, el vapor de agua producido durante la combustión puede ser oxidante para el acero a ciertas temperaturas. Para muchos procesos, el gas debe pasar por un refrigerador o un secador de desecante para reducir su punto de rocío antes de que pueda usarse.

Comparación con Alternativas: Atmósferas de Vapor

Otra opción para ciertas aplicaciones es una atmósfera de vapor. Este no es un gas exotérmico, pero cumple un propósito protector similar.

La inyección de vapor en un horno para el revenido o la liberación de tensiones de piezas a base de hierro crea una capa de óxido de magnetita (Fe₃O₄) azul negro específica y uniforme. A diferencia del óxido rojo o la cascarilla destructivos, esta capa mejora la resistencia al desgaste y a la corrosión.

Tomar la Decisión Correcta para Su Proceso

Elegir la atmósfera correcta es fundamental para un resultado exitoso del tratamiento térmico.

- Si su enfoque principal es la soldadura fuerte, el recocido o lograr un acabado brillante en aceros al carbono: Una atmósfera exotérmica rica es una opción efectiva y económica.

- Si su enfoque principal es el tratamiento de metales no ferrosos o puede tolerar un óxido ligero y uniforme: Una atmósfera exotérmica pobre proporciona una protección suficiente a un costo menor y con menos preocupaciones de seguridad.

- Si su enfoque principal es crear un acabado de óxido negro funcional y resistente a la corrosión en piezas de hierro: Una atmósfera de vapor es la herramienta especializada para ese objetivo específico.

En última instancia, seleccionar la atmósfera de horno correcta es una decisión de ingeniería deliberada que impacta directamente en la calidad, el rendimiento y el costo de su pieza terminada.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Mezcla de gas controlada a partir de la combustión parcial de combustible hidrocarburado y aire, que libera calor para proteger los metales durante el tratamiento térmico. |

| Tipos | Rico (alto contenido de CO/H₂ para reducir óxidos) y Pobre (alto contenido de N₂/CO₂ para protección inerte). |

| Beneficios Clave | Previene la oxidación, controla el acabado superficial, es rentable y eficiente energéticamente. |

| Usos Comunes | Recocido, soldadura fuerte, revenido de aceros; apto para metales no ferrosos con el tipo pobre. |

| Notas de Seguridad | El tipo rico es tóxico e inflamable; requiere ventilación y secado para el control de la humedad. |

Optimice Su Tratamiento Térmico con las Soluciones de Hornos Avanzados de KINTEK

¿Tiene problemas con la oxidación de metales o resultados inconsistentes en sus procesos de laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos diseñados con profundas capacidades de personalización para satisfacer sus necesidades experimentales únicas, ya sea que trabaje con aceros al carbono, metales no ferrosos o aleaciones especializadas.

Al elegir KINTEK, se beneficiará de un control preciso de la atmósfera, mayor eficiencia y rendimiento fiable, asegurando propiedades metalúrgicas superiores y ahorro de costos. ¡No permita que la oxidación comprometa sus resultados: contáctenos hoy para discutir cómo nuestra experiencia puede transformar sus procesos de tratamiento térmico y brindarle los resultados que se merece!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales