En esencia, un horno de inducción para fundir oro es un dispositivo de alta eficiencia que utiliza los principios del electromagnetismo para fundir oro y otros metales conductores. En lugar de utilizar una llama externa o un elemento calefactor, genera un potente campo magnético que induce una corriente eléctrica directamente dentro del propio metal, haciendo que se caliente rápidamente y se funda de adentro hacia afuera.

Un horno de inducción no es simplemente un reemplazo de un horno tradicional; es un cambio fundamental en la tecnología de calentamiento. Al utilizar un campo electromagnético sin contacto para generar calor dentro del metal, ofrece un nivel de velocidad, pureza y control que los métodos basados en la combustión no pueden igualar.

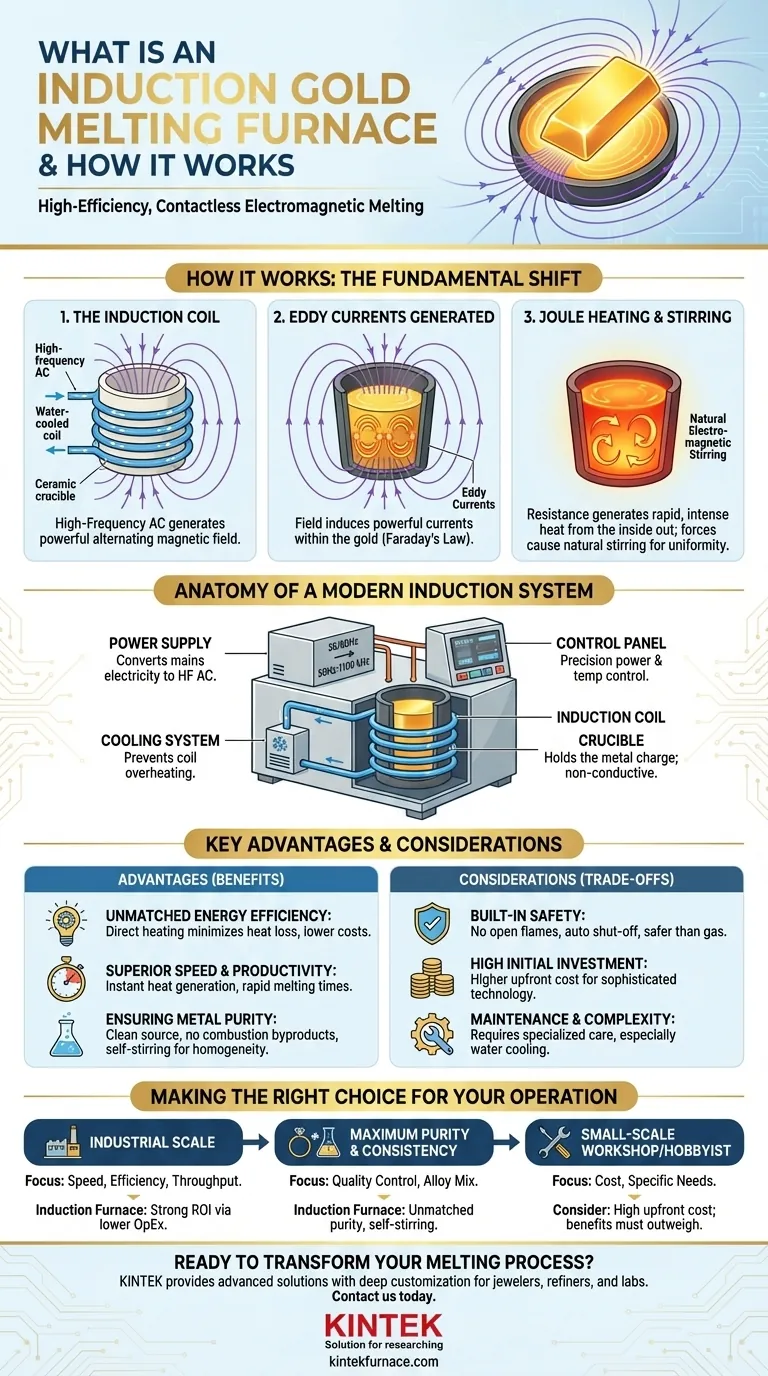

Cómo funciona realmente la fusión por inducción

El proceso es limpio, contenido y se basa en la física fundamental. Implica generar calor intenso sin ningún contacto físico entre la fuente de calor y el metal.

El papel de la bobina de inducción

Se pasa una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre refrigerada por agua. Esta bobina generalmente tiene forma para rodear un crisol donde se coloca el oro.

Hacer pasar esta corriente a través de la bobina genera un campo magnético potente y rápidamente alterno en el espacio dentro y alrededor de la bobina.

Generación de calor con corrientes parásitas (Eddy Currents)

Este campo magnético dinámico penetra el metal conductor (oro) colocado dentro del crisol. De acuerdo con la ley de inducción de Faraday, el campo magnético cambiante induce corrientes eléctricas circulares dentro del oro, conocidas como corrientes parásitas (eddy currents).

Debido a que el oro tiene resistencia eléctrica, estas potentes corrientes parásitas generan un calor inmenso a través de un proceso llamado calentamiento Joule. Este es el mismo principio que hace que cualquier cable eléctrico se caliente, pero amplificado drásticamente para alcanzar temperaturas de fusión.

El efecto de agitación inherente

Un beneficio secundario de las fuerzas electromagnéticas es una agitación o movimiento natural del metal fundido. Esta acción asegura una temperatura más uniforme en toda la masa fundida y ayuda a crear una aleación homogénea al mezclar metales, mejorando la calidad final de la fundición.

Anatomía de un sistema de inducción moderno

Un horno de inducción moderno es un sistema integrado donde cada componente juega un papel fundamental para lograr una fusión segura y eficiente.

El crisol: Conteniendo el metal

Este es el recipiente que contiene la carga metálica. Debe estar hecho de un material, como grafito o cerámica, que pueda soportar temperaturas extremas y no sea eléctricamente conductor, para que no se caliente por el campo de inducción en sí.

La fuente de alimentación: El motor del sistema

Este es el corazón del horno. Convierte la electricidad estándar de la red (por ejemplo, 50/60 Hz) en la corriente alterna de alta frecuencia (de 50 Hz a 1100 kHz) necesaria para accionar la bobina de inducción y generar el campo magnético.

El sistema de refrigeración: El héroe anónimo

Las enormes corrientes que fluyen a través de la bobina de cobre generan un calor significativo. Un sistema de refrigeración por agua de circuito cerrado circula continuamente agua a través de la bobina para evitar que se sobrecaliente y se derrita, asegurando la integridad y longevidad del sistema.

El panel de control: Precisión al alcance de su mano

Los hornos modernos cuentan con paneles de control sofisticados. Estos permiten a los operadores regular con precisión la potencia de salida y monitorear la temperatura, lo que permite procesos altamente repetibles y previene el sobrecalentamiento o la vaporización del valioso metal.

Comprender las ventajas clave

El cambio a la fusión por inducción está impulsado por beneficios claros y medibles en comparación con los hornos tradicionales de gas o resistencia.

Eficiencia energética inigualable

El calentamiento por inducción es directo. Casi toda la energía eléctrica se convierte en calor directamente dentro del metal. Esto minimiza el calor perdido al medio ambiente circundante, lo que resulta en un consumo de energía significativamente menor y costos operativos reducidos.

Velocidad y productividad superiores

Debido a que el calor se genera instantáneamente dentro de la carga, los tiempos de fusión se reducen drásticamente. Esto permite una rotación más rápida, aumentando la productividad tanto para los joyeros pequeños como para las operaciones industriales a gran escala.

Garantía de pureza del metal

La inducción es una fuente de calor "limpia". No hay subproductos de la combustión como el carbono que puedan contaminar el metal. Esto, combinado con la acción de autoagitación, da como resultado un producto final de pureza y consistencia superiores.

Compensaciones y consideraciones críticas

Aunque es muy eficaz, la tecnología de inducción implica compensaciones que es importante comprender para cualquier usuario potencial.

Mecanismos de seguridad incorporados

En comparación con los hornos de llama abierta, los sistemas de inducción son inherentemente más seguros. Eliminan los riesgos asociados con gases combustibles y llamas abiertas. Las unidades modernas están equipadas con sistemas de apagado automático, protección contra sobretensión y monitoreo térmico para proteger tanto al operador como al equipo.

La alta inversión inicial

La principal compensación es el costo de capital. Un sistema de horno de inducción, con su sofisticada fuente de alimentación y circuito de refrigeración, representa una inversión inicial significativamente mayor en comparación con un simple soplete de gas o un horno de resistencia.

Mantenimiento y complejidad del sistema

La fiabilidad de un horno de inducción depende del funcionamiento adecuado de todos sus componentes, especialmente el sistema de refrigeración por agua. Una falla en el circuito de refrigeración puede provocar daños catastróficos en la bobina de inducción. Estos sistemas requieren un mantenimiento más especializado que sus contrapartes más simples.

Tomar la decisión correcta para su operación

Su elección óptima depende totalmente de sus objetivos específicos con respecto a la escala, la pureza y la eficiencia operativa.

- Si su enfoque principal es la producción a escala industrial: La velocidad y la eficiencia energética de un horno de inducción casi con certeza proporcionarán un fuerte retorno de la inversión inicial a través de menores costos operativos y mayor rendimiento.

- Si su enfoque principal es la máxima pureza y consistencia de la aleación: La naturaleza limpia, contenida y autoagitada de la fusión por inducción proporciona un nivel de control de calidad que es difícil de lograr con otros métodos.

- Si su enfoque principal es un taller pequeño o uso de pasatiempo: El alto costo inicial puede ser una barrera significativa a menos que los beneficios específicos de velocidad y pureza sean críticos para su trabajo.

En última instancia, adoptar un horno de inducción es una inversión en precisión, eficiencia y seguridad.

Tabla de resumen:

| Característica | Cómo funciona | Beneficio clave |

|---|---|---|

| Calentamiento por inducción | Un campo magnético induce corrientes parásitas directamente en el oro. | El calor se genera instantáneamente desde el interior, asegurando una fusión rápida y eficiencia energética. |

| Proceso sin contacto | El metal se calienta sin llama ni contacto directo. | Elimina la contaminación por combustión, garantizando una pureza superior del metal. |

| Agitación electromagnética | El campo magnético agita naturalmente el metal fundido. | Crea una masa fundida homogénea y una mezcla de aleación consistente para resultados de mayor calidad. |

| Control de precisión | Los paneles de control sofisticados regulan la potencia y la temperatura. | Permite procesos repetibles y previene el sobrecalentamiento de materiales valiosos. |

¿Listo para transformar su proceso de fusión con ingeniería de precisión?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a joyeros, refinadores y laboratorios de investigación soluciones avanzadas de fusión por inducción. Nuestra línea de productos, que incluye hornos de crisol, de vacío y de atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos, ya sea que priorice el rendimiento a escala industrial o la pureza de grado de laboratorio.

Contacte a KINTEK hoy mismo para discutir cómo nuestros hornos de inducción pueden mejorar su eficiencia, pureza y seguridad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje