En el contexto de los hornos dentales, la velocidad de calentamiento es la velocidad a la que aumenta la temperatura interna del horno. Se mide en grados Celsius por minuto (°C/min) y es una configuración crítica y programable que dicta la rapidez con la que una restauración alcanza su temperatura final de sinterización.

La velocidad de calentamiento no es meramente un ajuste para el tiempo del ciclo; es su herramienta principal para manejar el estrés térmico. Una velocidad de calentamiento más lenta y controlada es la clave para prevenir fracturas y asegurar la integridad estructural final y la longevidad de la restauración.

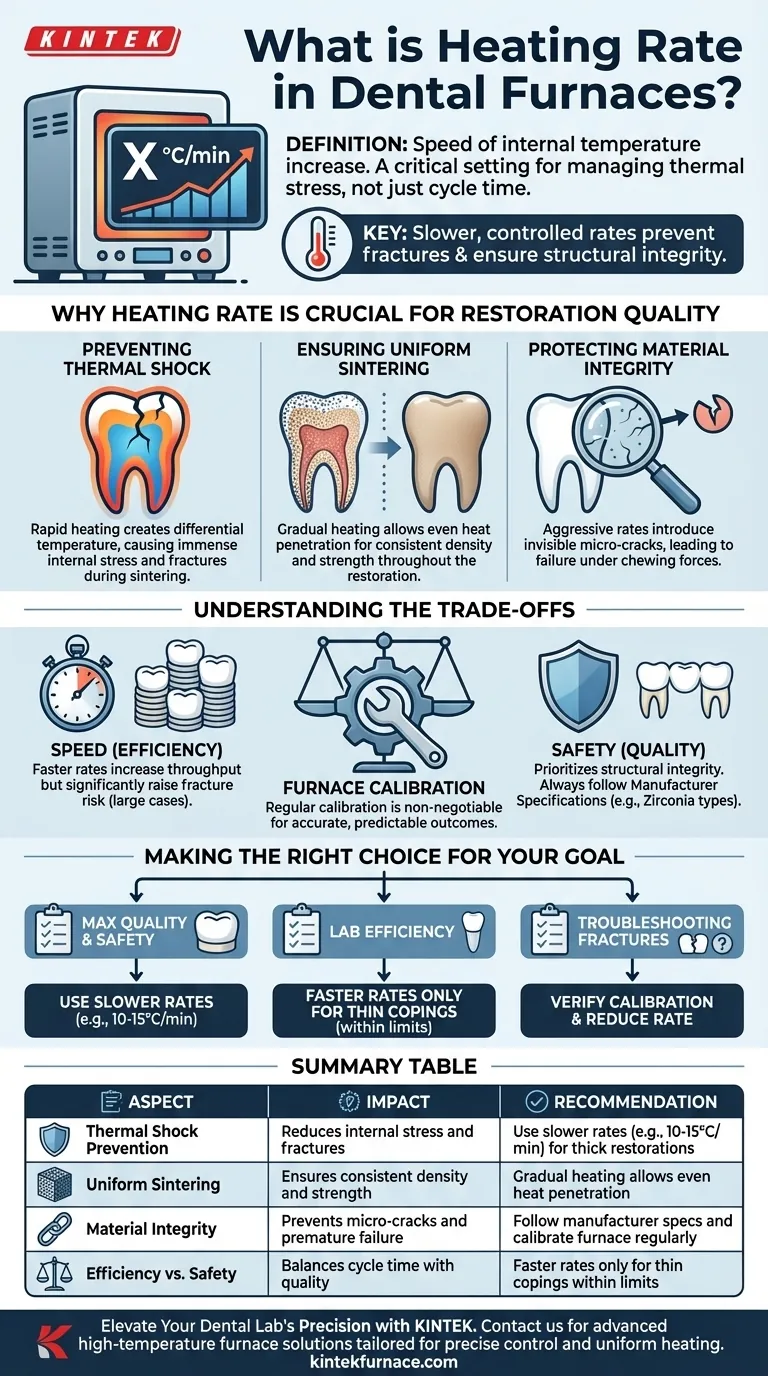

Por qué la velocidad de calentamiento es crucial para la calidad de la restauración

Comprender la velocidad de calentamiento lo lleva de simplemente operar un horno a dominar la ciencia de los materiales de las cerámicas dentales. Su impacto es directo y significativo.

Prevención del choque térmico

Cuando una restauración se calienta, la superficie exterior se calienta más rápido que el núcleo. Una velocidad de calentamiento rápida exagera esta diferencia de temperatura.

Este diferencial crea un inmenso estrés interno. Este fenómeno, conocido como choque térmico, es la principal causa de fracturas y microfisuras en las restauraciones dentales durante el proceso de sinterización.

Garantizar una sinterización uniforme

La sinterización es el proceso de densificación de la cerámica para lograr su resistencia final. Para que esto ocurra correctamente, toda la restauración debe calentarse de manera uniforme.

Una velocidad de calentamiento gradual permite que el calor penetre la restauración de manera uniforme, especialmente en áreas más gruesas como las cúspides de un molar o los conectores de un puente. Esto asegura una densidad consistente y una resistencia predecible en toda la pieza.

Protección de la integridad del material

Una velocidad de calentamiento agresiva puede introducir defectos microscópicos que no son visibles a simple vista. Estas microfisuras se convierten en puntos débiles en la restauración final.

Con el tiempo, estas fallas pueden propagarse bajo el estrés de las fuerzas normales de masticación, lo que lleva a la falla prematura de la corona o el puente en la boca del paciente.

Comprender las compensaciones

Elegir una velocidad de calentamiento es un equilibrio entre eficiencia y calidad. No existe una configuración única que sea perfecta para cada caso.

Velocidad vs. Seguridad

Una velocidad de calentamiento más rápida acorta el ciclo general del horno, lo que puede aumentar el rendimiento diario de un laboratorio. Sin embargo, esta eficiencia tiene un alto precio.

El riesgo de fractura aumenta drásticamente con velocidades más rápidas. Esto es especialmente cierto para puentes de gran extensión, restauraciones de arcada completa o casos con variaciones significativas de grosor.

Especificaciones del fabricante

Diferentes materiales cerámicos, como varios tipos de zirconia, tienen propiedades térmicas únicas. Comience siempre con la velocidad de calentamiento recomendada por el fabricante del material.

Sus directrices se basan en pruebas exhaustivas y representan el punto de partida más seguro para lograr las propiedades físicas y estéticas anunciadas del material.

El papel crítico de la calibración del horno

La velocidad de calentamiento establecida no tiene sentido si el horno no funciona con precisión. La calibración regular no es negociable para obtener resultados predecibles.

Un horno sin calibrar puede calentarse mucho más rápido o más lento que la velocidad mostrada, lo que lleva a resultados inconsistentes, fracturas inesperadas o sinterización incompleta. Esto socava por completo cualquier intento de controlar el proceso.

Tomar la decisión correcta para su objetivo

Utilice la velocidad de calentamiento como una herramienta deliberada para controlar sus resultados. Su elección debe basarse en la restauración específica y su objetivo principal.

- Si su enfoque principal es la máxima calidad y seguridad: Utilice siempre una velocidad de calentamiento más lenta y gradual (por ejemplo, 10-15°C/min), especialmente para coronas anatómicamente gruesas, puentes de gran extensión o casos complejos.

- Si su enfoque principal es la eficiencia del laboratorio: Las velocidades más rápidas solo deben considerarse para copings individuales de paredes delgadas y nunca deben exceder el valor máximo recomendado por el fabricante del material.

- Si experimenta fracturas inesperadas: Verifique inmediatamente que la calibración de su horno sea precisa y reduzca su velocidad de calentamiento estándar como siguiente paso de solución de problemas.

Dominar la velocidad de calentamiento la transforma de una simple configuración de máquina en una poderosa herramienta para lograr resultados clínicos predecibles y de alta calidad.

Tabla resumen:

| Aspecto | Impacto | Recomendación |

|---|---|---|

| Prevención del choque térmico | Reduce el estrés interno y las fracturas | Use velocidades más lentas (por ejemplo, 10-15°C/min) para restauraciones gruesas |

| Sinterización uniforme | Asegura densidad y resistencia consistentes | El calentamiento gradual permite una penetración uniforme del calor |

| Integridad del material | Previene microfisuras y fallas prematuras | Siga las especificaciones del fabricante y calibre el horno regularmente |

| Eficiencia vs. Seguridad | Equilibra el tiempo del ciclo con la calidad | Velocidades más rápidas solo para copings delgados dentro de los límites |

Eleve la precisión de su laboratorio dental con KINTEK

¿Lucha con velocidades de calentamiento inconsistentes o fallas en la restauración? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para ofrecer un control de temperatura preciso y un calentamiento uniforme. Con sólidas capacidades de personalización profunda, podemos satisfacer con precisión sus requisitos experimentales únicos, asegurando una sinterización impecable y una calidad de restauración mejorada.

No permita que el estrés térmico comprometa su trabajo: contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus procesos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas