En resumen, la Deposición Química de Vapor Metalorgánico (MOCVD) es un proceso de fabricación de alta precisión utilizado para cultivar las capas cristalinas fundamentales de dispositivos semiconductores de alto rendimiento. Es la tecnología esencial detrás de los LED modernos, los láseres, los amplificadores 5G y las células solares de alta eficiencia. El MOCVD funciona depositando átomos en capas ultrafinas y perfectamente ordenadas sobre una oblea para construir estructuras electrónicas complejas desde cero.

El propósito central del MOCVD no es solo depositar una película delgada, sino lograr el crecimiento epitaxial: crear una estructura monocristalina impecable con control a nivel atómico. Esta perfección es lo que permite las propiedades electrónicas y ópticas únicas requeridas por los componentes semiconductores más avanzados.

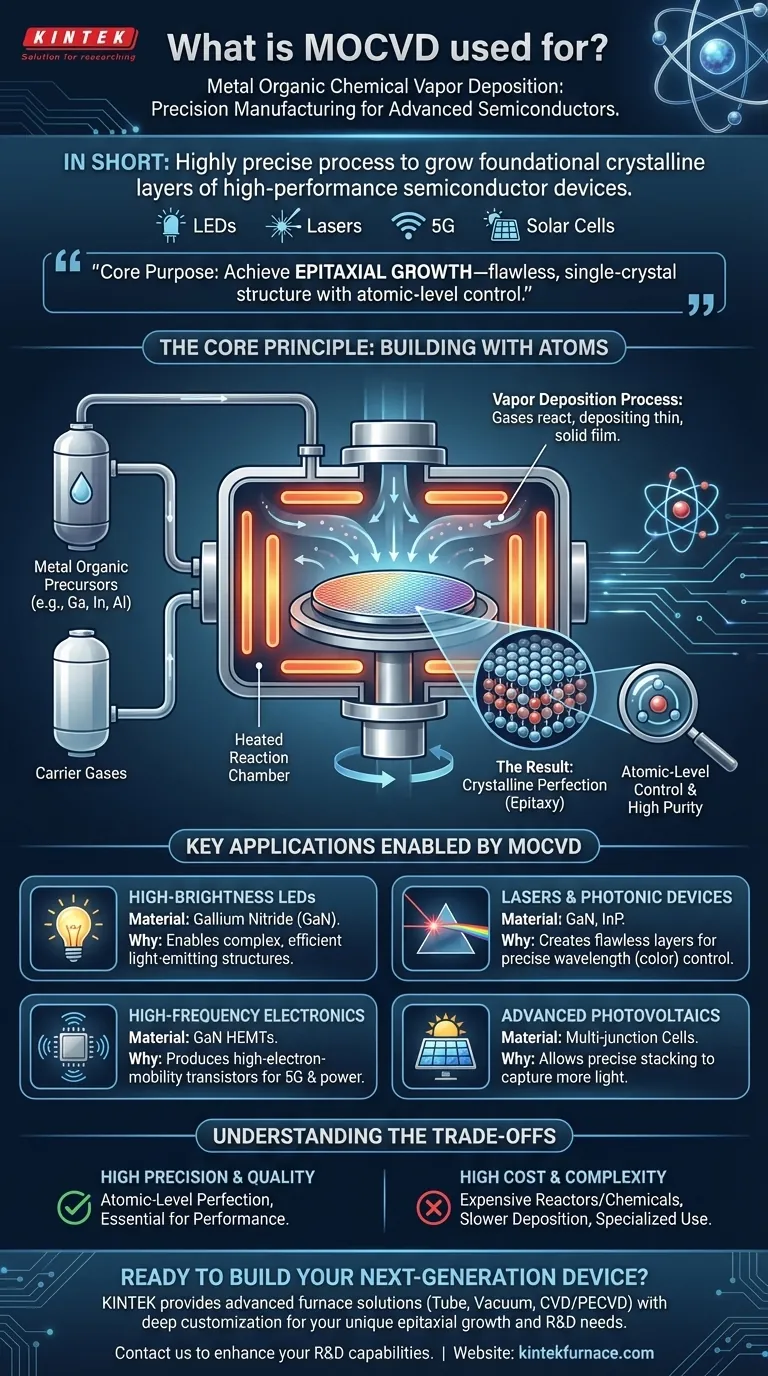

El Principio Central: Construir con Átomos

El MOCVD es una forma especializada de Deposición Química de Vapor (CVD). Comprender sus componentes ayuda a clarificar su función única.

El Proceso de "Deposición de Vapor"

En esencia, el proceso implica introducir gases precursores en una cámara de reacción que contiene un sustrato, típicamente una oblea hecha de zafiro, silicio o carburo de silicio.

La cámara se calienta, lo que hace que los gases reaccionen y "depositen" una película delgada y sólida de material sobre la superficie de la oblea, una capa atómica a la vez.

Los Precursores "Metalorgánicos"

El término "metalorgánico" se refiere a los gases precursores específicos utilizados. Estas son moléculas complejas que contienen los átomos metálicos deseados (como galio, indio o aluminio) unidos a compuestos orgánicos.

El uso de estos precursores químicos específicos permite una pureza excepcionalmente alta y un control preciso sobre la composición de la capa depositada final.

El Resultado: Perfección Cristalina

El objetivo del MOCVD es crear una película que imite perfectamente la estructura cristalina subyacente de la oblea. Este proceso, conocido como epitaxia, da como resultado un cristal sin defectos a gran escala.

Esta perfección estructural no es negociable para dispositivos de alto rendimiento, ya que incluso los defectos menores en la red cristalina pueden arruinar su rendimiento electrónico u óptico.

Aplicaciones Clave Habilitadas por MOCVD

La precisión del MOCVD lo hace indispensable para la fabricación de dispositivos donde la calidad del material dicta directamente el rendimiento.

LEDs de Alto Brillo

Prácticamente todos los LED modernos de alto brillo (HB-LEDs), incluidos los LED azules que permiten la luz blanca, se fabrican mediante MOCVD. La tecnología se utiliza para construir la delicada estructura de múltiples capas de nitruro de galio (GaN) que convierte eficientemente la electricidad en luz.

Láseres y Dispositivos Fotónicos

Los láseres semiconductores, que alimentan todo, desde las comunicaciones por fibra óptica hasta los reproductores de Blu-ray y los sensores de reconocimiento facial, dependen de las capas cristalinas impecables creadas por MOCVD. El grosor preciso de cada capa determina la longitud de onda (color) exacta de la luz láser.

Electrónica de Alta Frecuencia

El MOCVD es fundamental para la fabricación de transistores de alta movilidad de electrones (HEMTs). Estos componentes, a menudo hechos de GaN, son esenciales para aplicaciones de alta frecuencia y alta potencia como las estaciones base 5G, los sistemas de radar avanzados y los convertidores de potencia eficientes.

Fotovoltaica Avanzada

Las células solares más eficientes del mundo son las células solares multijunción, que contienen muchas capas semiconductoras diferentes apiladas unas sobre otras. Cada capa está ajustada para capturar una parte diferente del espectro solar. El MOCVD es la única forma práctica de producir estas pilas complejas y de alto rendimiento.

Comprender las Compensaciones

Aunque es potente, el MOCVD es una herramienta altamente especializada que solo se utiliza cuando su precisión es absolutamente necesaria.

Alto Costo y Complejidad

Los reactores MOCVD son máquinas sofisticadas y costosas. Los productos químicos precursores metalorgánicos también son costosos y pueden ser tóxicos e inflamables, lo que requiere una infraestructura de seguridad significativa.

Tasas de Deposición Más Lentas

Lograr la perfección a nivel atómico es un proceso lento y deliberado. Para aplicaciones que requieren películas gruesas y menos críticas (como recubrimientos protectores), otros métodos de deposición más rápidos y económicos son mucho más adecuados.

No para Todos los Materiales

El MOCVD es el maestro de los semiconductores compuestos como el Nitruro de Galio (GaN) y el Fosfuro de Indio (InP). Sin embargo, para depositar películas más simples como los aislantes de nitruro de silicio en microchips estándar, otras variantes de CVD son más económicas y eficientes.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar MOCVD está impulsada enteramente por la necesidad de perfección cristalina en el dispositivo final.

- Si su enfoque principal es la optoelectrónica (LEDs, láseres): El MOCVD es el estándar industrial no negociable para producir las estructuras centrales que emiten o detectan luz.

- Si su enfoque principal es la radiofrecuencia de alta potencia (5G, radar): El MOCVD es la tecnología clave que permite la creación de los transistores avanzados de Nitruro de Galio (GaN) necesarios para un alto rendimiento.

- Si su enfoque principal es la fabricación general de microchips: Encontrará otros métodos de CVD con más frecuencia para depositar capas aislantes o protectoras, ya que el MOCVD es una herramienta especializada para capas de dispositivos activos, no para películas a granel.

En última instancia, el MOCVD es la técnica de construcción a escala atómica que construye los motores de nuestro mundo fotónico e inalámbrico moderno.

Tabla Resumen:

| Aplicación Clave | Material/Dispositivo | Por Qué el MOCVD es Esencial |

|---|---|---|

| LEDs de Alto Brillo (HB-LEDs) | Nitruro de Galio (GaN) | Permite el crecimiento epitaxial de estructuras complejas y eficientes que emiten luz. |

| Láseres Semiconductores | GaN, Fosfuro de Indio (InP) | Crea capas cristalinas impecables para un control preciso de la longitud de onda. |

| Electrónica 5G y de Alta Frecuencia | HEMTs de GaN | Produce los transistores de alta movilidad de electrones necesarios para potencia y velocidad. |

| Células Solares de Alta Eficiencia | Células multijunción | Permite el apilamiento preciso de diferentes capas semiconductoras para capturar más luz. |

¿Listo para Construir su Dispositivo Semiconductor de Próxima Generación?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura cruciales para procesos como el MOCVD. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de crecimiento epitaxial e investigación de materiales.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de I+D y producción.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica