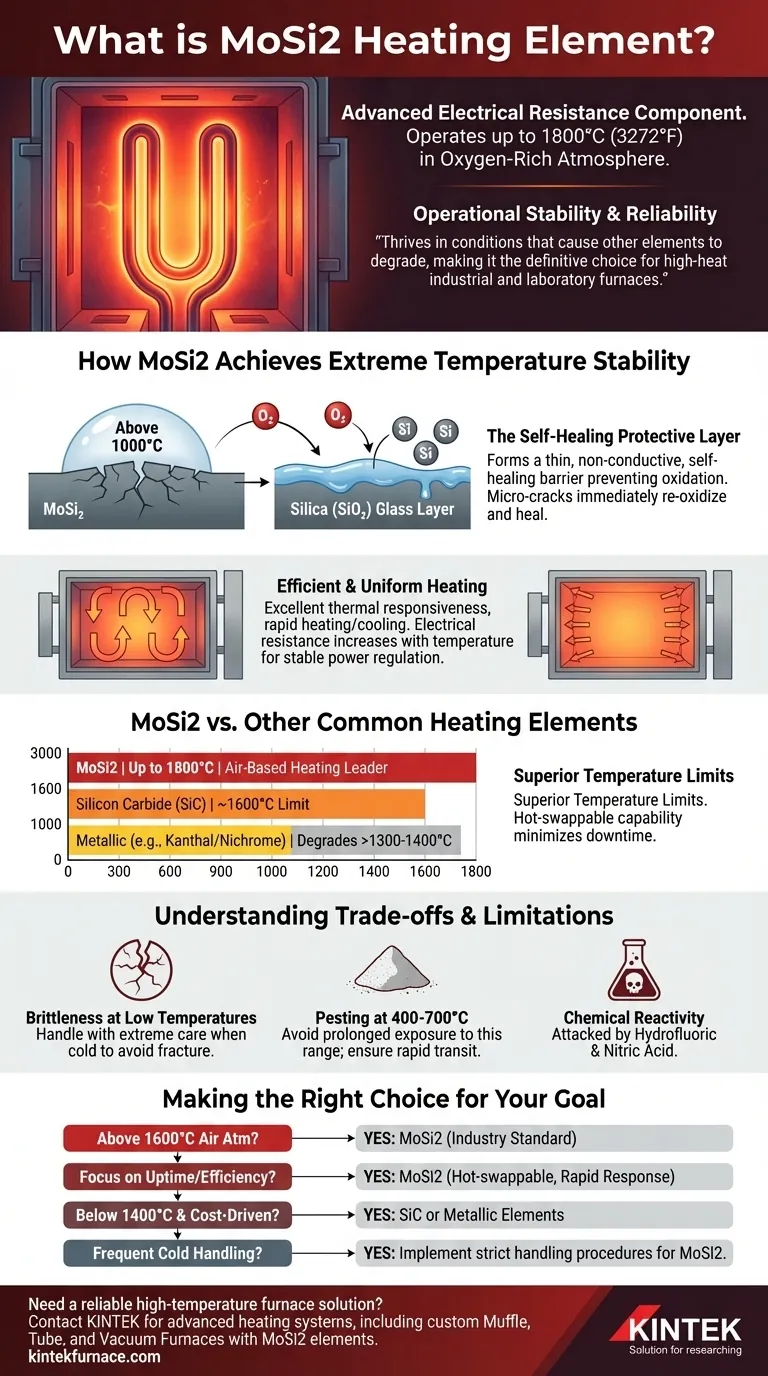

En esencia, un elemento calefactor de MoSi2 es un componente avanzado de resistencia eléctrica fabricado con disilicuro de molibdeno. Su característica definitoria es la capacidad de operar a temperaturas extremadamente altas —hasta 1800°C (3272°F)— en una atmósfera rica en oxígeno, una hazaña que los elementos metálicos o de carburo de silicio comunes no pueden lograr. Este rendimiento es posible porque el material forma una capa de vidrio protectora y autorreparable en su superficie cuando se calienta.

El verdadero valor de un elemento de MoSi2 no es solo su capacidad para altas temperaturas, sino su estabilidad operativa. Prospera en condiciones que hacen que otros elementos se degraden, lo que lo convierte en la elección definitiva para hornos industriales y de laboratorio de alta temperatura donde la fiabilidad y la consistencia del proceso son primordiales.

Cómo el MoSi2 logra una estabilidad a temperaturas extremas

Las propiedades únicas del MoSi2 no son inherentes al material a temperatura ambiente, sino que se activan por el propio calor que genera. Este comportamiento es clave para su éxito en aplicaciones exigentes.

La capa protectora autorreparable

A temperaturas superiores a aproximadamente 1000°C, el silicio dentro del elemento de MoSi2 reacciona con el oxígeno del aire. Esta reacción forma una capa delgada, no conductora y viscosa de sílice pura (SiO₂), o vidrio de cuarzo.

Esta capa de sílice actúa como una barrera protectora, evitando una mayor oxidación y degradación del MoSi2 subyacente. Si se forma una microfisura en esta superficie debido al estrés térmico, el material expuesto se reoxida inmediatamente, "curando" eficazmente la capa protectora y asegurando una larga vida útil.

Calentamiento eficiente y uniforme

Los elementos de MoSi2 poseen una excelente capacidad de respuesta térmica, lo que permite ciclos rápidos de calentamiento y enfriamiento. Esto mejora significativamente la eficiencia del proceso en aplicaciones como la sinterización o el tratamiento térmico.

Además, su resistencia eléctrica aumenta a medida que se calientan. Esta propiedad ayuda a regular la potencia y asegura una distribución de temperatura estable y uniforme en la cámara del horno, lo cual es crítico para una calidad de producto consistente.

MoSi2 vs. Otros elementos calefactores comunes

Elegir un elemento calefactor requiere comprender dónde encaja el MoSi2 en el panorama más amplio de los materiales de alta temperatura.

Límites de temperatura superiores

Los elementos de MoSi2 están en una clase propia para el calentamiento basado en aire.

- MoSi2: Opera hasta 1800°C.

- Carburo de silicio (SiC): Típicamente limitado a alrededor de 1600°C.

- Kanthal (FeCrAl) y Nicrom: Elementos metálicos que generalmente se degradan rápidamente por encima de 1300-1400°C.

Ventajas operativas

A diferencia de muchos otros tipos de elementos, los elementos de MoSi2 a menudo se pueden reemplazar individualmente mientras el horno aún está caliente. Esta capacidad de "intercambio en caliente" elimina la necesidad de un ciclo completo de enfriamiento y recalentamiento, evitando costosos tiempos de inactividad en entornos de producción continua.

Comprendiendo las ventajas y limitaciones

Ningún material es perfecto. El excepcional rendimiento a altas temperaturas del MoSi2 viene con ventajas específicas que deben gestionarse.

Fragilidad a bajas temperaturas

Los elementos de MoSi2 son similares a la cerámica y extremadamente frágiles a temperatura ambiente. Deben manipularse con mucho cuidado durante el envío, la instalación y cualquier mantenimiento del horno realizado en frío. Un choque o estrés mecánico puede hacer que se fracturen fácilmente.

"Pesting" a temperaturas intermedias

En un rango de temperatura específico, típicamente entre 400 y 700°C, el MoSi2 puede sufrir una forma catastrófica de oxidación acelerada conocida como "pesting". Este proceso puede hacer que el elemento se desintegre en polvo.

Los hornos y sistemas de control bien diseñados mitigan este riesgo asegurando que los elementos pasen rápidamente por esta zona de temperatura durante el calentamiento y el enfriamiento.

Reactividad química

Aunque es resistente a la mayoría de los ácidos y álcalis, el MoSi2 será atacado y disuelto por el ácido fluorhídrico y el ácido nítrico. Esta es una consideración crítica si su proceso involucra estos compuestos químicos específicos.

Tomar la decisión correcta para su objetivo

La selección del elemento calefactor correcto depende completamente de sus requisitos específicos de temperatura, atmósfera y operación.

- Si su objetivo principal es alcanzar temperaturas superiores a 1600°C en una atmósfera de aire: El MoSi2 es la solución estándar de la industria debido a su resistencia oxidativa única a altas temperaturas.

- Si su objetivo principal es el tiempo de actividad de la producción y la eficiencia del proceso: La rápida respuesta térmica y la naturaleza intercambiable en caliente de los elementos de MoSi2 ofrecen ventajas operativas significativas.

- Si opera por debajo de 1400°C y el costo es un factor principal: Los elementos metálicos tradicionales como Kanthal (FeCrAl) o los elementos cerámicos como SiC pueden ofrecer una solución más económica.

- Si su proceso requiere la manipulación frecuente de componentes fríos: Debe implementar procedimientos de manipulación estrictos y cuidadosos para los elementos de MoSi2 para evitar roturas debido a su fragilidad inherente.

Al comprender estos principios básicos, usted está capacitado para seleccionar y gestionar elementos calefactores basándose en el rendimiento, la longevidad y el costo total de propiedad.

Tabla resumen:

| Característica | Elemento calefactor de MoSi2 | Carburo de silicio (SiC) | Metálico (p. ej., Kanthal) |

|---|---|---|---|

| Temp. Máx. en aire | Hasta 1800°C | ~1600°C | ~1300-1400°C |

| Ventaja clave | Capa de sílice autorreparable, intercambiable en caliente | Buena durabilidad, menor costo | Rentable para temperaturas más bajas |

| Limitación | Frágil en frío, evitar el rango de 400-700°C | Menor temp. máx., respuesta más lenta | Se oxida rápidamente por encima de 1400°C |

¿Necesita una solución de horno de alta temperatura fiable para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de calefacción avanzados, incluyendo hornos de mufla, tubulares y de vacío personalizados con elementos de MoSi2. Nuestras profundas capacidades de personalización garantizan que sus requisitos experimentales únicos se cumplan con precisión y fiabilidad. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar la eficiencia y estabilidad de su proceso.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores