En esencia, el carburo de silicio (SiC) es un compuesto cerámico artificial de silicio y carbono, conocido por su dureza extrema. Se utiliza para elementos calefactores eléctricos porque combina de forma única la tolerancia a altas temperaturas de hasta 1600 °C, una excelente transferencia de calor y las propiedades eléctricas necesarias para generar calor de manera eficiente y fiable en entornos industriales exigentes.

La decisión de utilizar elementos calefactores de carburo de silicio es una elección estratégica para aplicaciones de alta temperatura. Si bien ofrecen un rendimiento superior y un calentamiento rápido, su principal contrapartida es un aumento gradual de la resistencia eléctrica con el tiempo, lo que requiere sistemas de control de energía especializados para gestionarlo.

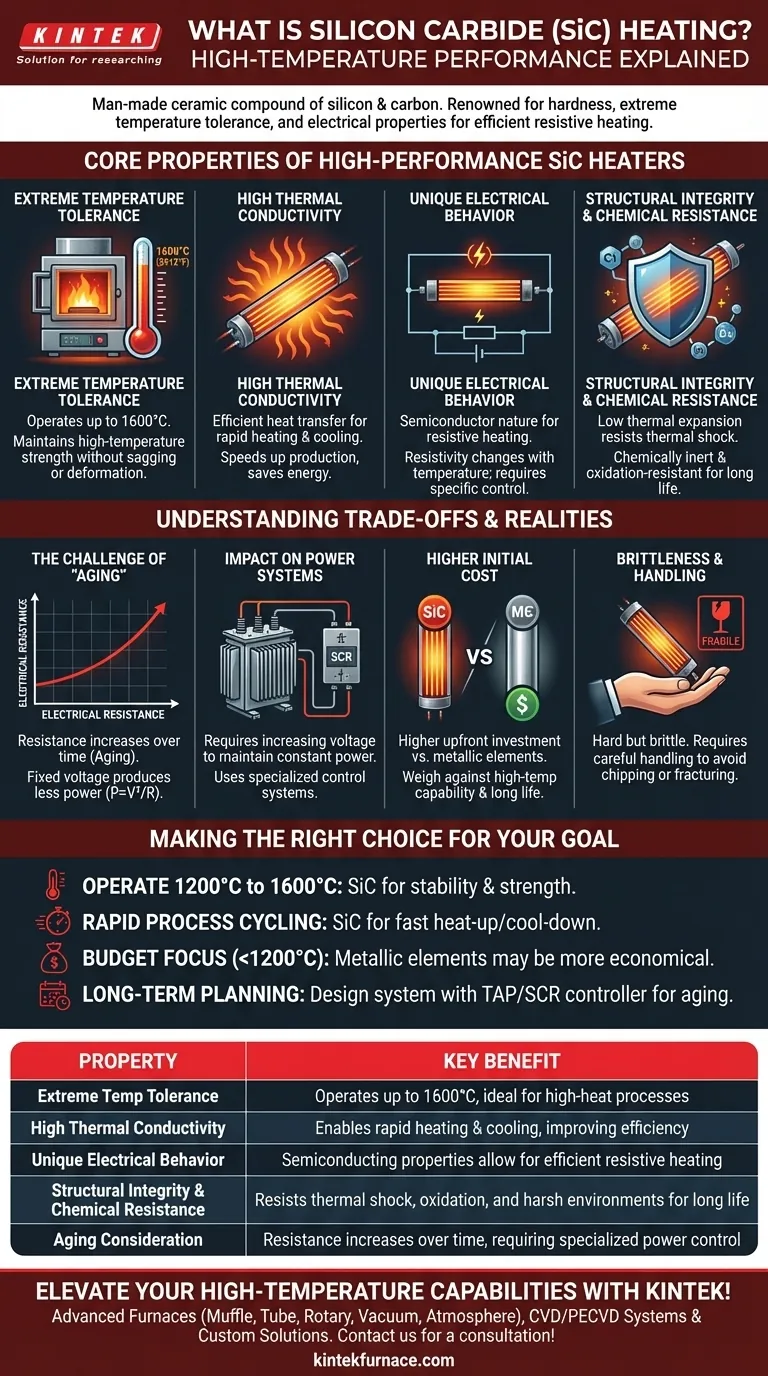

Las propiedades fundamentales de un calentador de alto rendimiento

Para comprender por qué el SiC es el material preferido para hornos de alta temperatura, debemos observar su combinación específica de propiedades físicas. Cada una resuelve un desafío crítico en la calefacción industrial.

Tolerancia a temperaturas extremas

Los elementos de carburo de silicio pueden operar a temperaturas de horno de hasta 1600 °C (2912 °F). Esto supera con creces los límites de la mayoría de los elementos calefactores metálicos, abriendo procesos que requieren calor intenso.

Su resistencia a altas temperaturas garantiza que mantenga su integridad estructural sin pandearse ni deformarse bajo su propio peso cuando está caliente.

Alta conductividad térmica

El SiC transfiere el calor de manera muy eficiente. Esta propiedad significa que la energía generada dentro del elemento se irradia de forma rápida y uniforme a la cámara del horno.

El beneficio práctico son las rápidas tasas de calentamiento y enfriamiento. Esto acelera los ciclos de producción, ahorra energía y permite un control de temperatura más preciso sobre el material que se está calentando.

Comportamiento eléctrico único

El SiC es un semiconductor, lo que significa que conduce la electricidad, pero no tan libremente como un metal. Esta resistencia inherente es lo que genera calor cuando se le pasa una corriente (calentamiento resistivo).

Su resistividad también cambia con la temperatura. Esta característica es un factor crítico en el diseño de la fuente de alimentación y el sistema de control.

Integridad estructural y resistencia química

El SiC tiene una baja expansión térmica, lo que significa que no se expande ni se contrae mucho cuando se calienta y se enfría. Esto reduce drásticamente la tensión interna, haciéndolo muy resistente al choque térmico y al agrietamiento durante muchos ciclos.

Además, es químicamente inerte y resistente a la oxidación, lo que permite una larga vida útil incluso en atmósferas de horno duras o reactivas.

Comprender las compensaciones y las realidades

Ningún material es perfecto. El rendimiento excepcional del SiC conlleva consideraciones operativas específicas que son críticas que cualquier usuario debe comprender.

El desafío del "envejecimiento"

La característica más significativa de los elementos de SiC es que su resistencia eléctrica aumenta con el tiempo. Este proceso se conoce como envejecimiento.

A medida que el elemento envejece y su resistencia aumenta, un voltaje fijo producirá cada vez menos potencia (y, por lo tanto, menos calor), de acuerdo con la fórmula P = V²/R.

El impacto en los sistemas de energía

Para compensar el envejecimiento, la fuente de alimentación debe ser capaz de suministrar un voltaje creciente durante la vida útil del elemento para mantener una salida de potencia constante.

Esto se logra típicamente con un transformador de múltiples tomas que le permite cambiar a una toma de voltaje más alta a medida que el elemento envejece, o con un sofisticado controlador de potencia SCR (Rectificador Controlado por Silicio).

Costo inicial más alto

Los elementos de SiC y sus sistemas de control de potencia requeridos representan una inversión inicial más alta en comparación con los elementos calefactores metálicos estándar como Kanthal (FeCrAl).

Este costo debe sopesarse frente a sus mayores capacidades de temperatura, mayor vida útil en aplicaciones exigentes y potencial de mayor eficiencia energética.

Fragilidad y manipulación

Al igual que otras cerámicas, los elementos de SiC son duros pero frágiles. Deben manipularse con cuidado durante la instalación y el mantenimiento para evitar que se astillen o fracturen, lo que provocaría un fallo inmediato.

Tomar la decisión correcta para su objetivo

Su decisión debe basarse en una evaluación clara de los requisitos de su proceso, presupuesto y capacidades operativas.

- Si su enfoque principal es operar a temperaturas entre 1200 °C y 1600 °C: El SiC es una de las mejores y más fiables opciones disponibles por su estabilidad y resistencia en este rango.

- Si su enfoque principal son los ciclos de proceso rápidos: La alta conductividad térmica del SiC permite tiempos rápidos de calentamiento y enfriamiento que pueden mejorar significativamente el rendimiento.

- Si su enfoque principal es el presupuesto y opera por debajo de 1200 °C: Los elementos metálicos tradicionales son a menudo una solución más económica y sencilla.

- Si su enfoque principal es la planificación operativa a largo plazo: Debe diseñar su sistema con un transformador con tomas o un controlador SCR específicamente para gestionar el envejecimiento predecible de los elementos de SiC.

En última instancia, elegir carburo de silicio es una inversión en capacidad de alta temperatura que da sus frutos cuando se gestiona correctamente.

Tabla de resumen:

| Propiedad | Beneficio clave |

|---|---|

| Tolerancia a temperaturas extremas | Opera hasta 1600 °C, ideal para procesos de alto calor |

| Alta conductividad térmica | Permite un calentamiento y enfriamiento rápidos, mejorando la eficiencia |

| Comportamiento eléctrico único | Las propiedades semiconductoras permiten un calentamiento resistivo eficiente |

| Integridad estructural y resistencia química | Resiste el choque térmico, la oxidación y los entornos hostiles para una larga vida útil |

| Consideración de envejecimiento | La resistencia aumenta con el tiempo, lo que requiere un control de potencia especializado |

¡Mejore las capacidades de alta temperatura de su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¿Listo para optimizar sus procesos de calentamiento? ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil