En el diseño de sistemas de calefacción eléctrica, la carga superficial es la medida de la densidad de potencia, o la cantidad de energía térmica que se disipa por unidad de área superficial. Es el factor más importante que determina la temperatura operativa de un elemento calefactor, su vida útil y su efecto sobre el material que se calienta. Acertar con este valor es la diferencia entre un sistema fiable y duradero y uno que falla prematuramente.

El desafío central en el diseño térmico no es solo generar calor, sino gestionar su transferencia al medio objetivo. La carga superficial, expresada en vatios por centímetro cuadrado (W/cm²) o vatios por pulgada cuadrada (W/in²), es la métrica crítica que vincula la potencia de un elemento con su tamaño físico, dictando directamente su vida útil y seguridad.

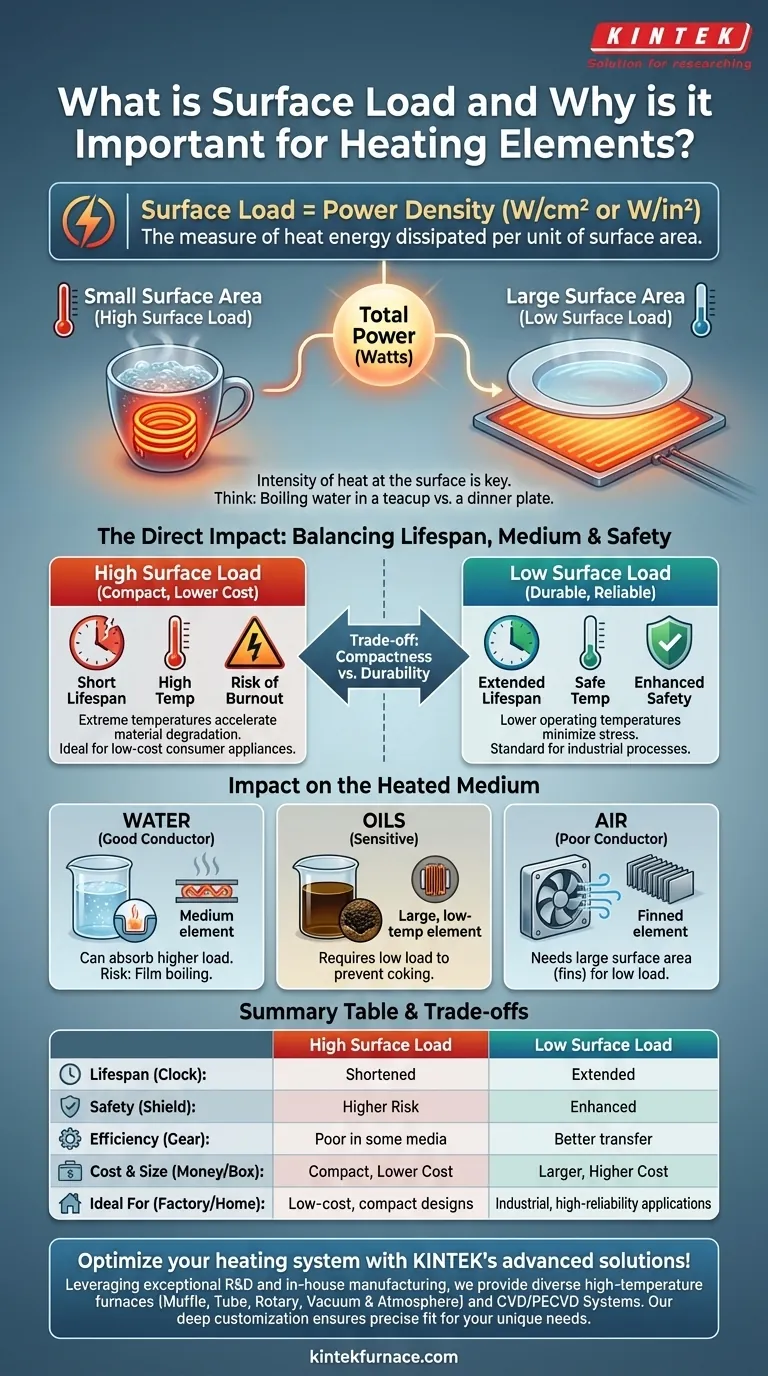

El Principio Central: De la Potencia a la Transferencia de Calor

Para comprender la carga superficial, primero debemos entender cómo se genera el calor y por qué su concentración es importante.

Generación de Calor

Todos los elementos calefactores resistivos funcionan con un principio simple: cuando la corriente eléctrica fluye a través de un material con resistencia, la energía eléctrica se convierte en energía térmica. Este es el efecto de calentamiento fundamental de la corriente eléctrica.

La potencia total generada se mide en vatios (W). Sin embargo, este número por sí solo no le dice nada sobre la intensidad del calor.

Definición de Carga Superficial

La carga superficial se calcula dividiendo la potencia total de salida del elemento (en vatios) por su área superficial total (en cm² o in²).

Piénselo de esta manera: verter un litro de agua hirviendo sobre un plato grande versus en una taza de té pequeña. La cantidad total de calor es idéntica, pero la intensidad y la temperatura en la superficie de la taza de té serán mucho mayores. La carga superficial es la "intensidad" del calor en la superficie del elemento.

Por qué el Área es la Variable Crítica

Para un requisito de potencia determinado, digamos 1000 vatios, puede lograr esa salida con un elemento pequeño y compacto o con uno grande y extendido.

Un elemento pequeño tendrá una superficie pequeña y, por lo tanto, una alta carga superficial. Un elemento grande tendrá una gran superficie y una baja carga superficial. Esta elección tiene consecuencias profundas.

El Impacto Directo de la Carga Superficial

El valor que elija para la carga superficial impacta directamente en el elemento en sí, en el material que está calentando y en la seguridad general del sistema.

Vida Útil del Elemento y Temperatura

Una alta carga superficial obliga a la camisa del elemento a alcanzar una temperatura muy alta para disipar su calor en el medio circundante. Esta temperatura extrema acelera la oxidación y la degradación del material, acortando drásticamente la vida útil del elemento.

Por el contrario, una baja carga superficial permite que el elemento transfiera la misma cantidad de potencia a una temperatura de funcionamiento mucho más baja y segura. Esto minimiza la tensión del material y conduce a una vida útil significativamente más larga y fiable.

Impacto en el Medio Calentado

La carga superficial apropiada está dictada por el material que se calienta.

- Agua: Puede absorber bien el calor, lo que permite una carga superficial relativamente alta. Sin embargo, si la carga es demasiado alta, puede provocar ebullición en película, donde una capa de vapor aísla el elemento, impidiendo la transferencia de calor y provocando que se sobrecaliente y falle.

- Aceites: Requieren una carga superficial mucho menor. Si la superficie del elemento está demasiado caliente, "carbonizará" o "coquizará" el aceite, ensuciando el elemento y arruinando el producto.

- Aire: Es un mal conductor térmico. Calentar aire requiere una carga superficial muy baja, por lo que los calentadores de aire utilizan aletas para aumentar drásticamente el área superficial para una transferencia de calor eficaz.

Seguridad y Eficiencia del Sistema

Un elemento con una carga superficial excesivamente alta para su aplicación no transferirá el calor de manera eficiente. Esta energía térmica acumulada puede provocar la quema del elemento, daños en el equipo circundante y, en el peor de los casos, un riesgo de incendio.

Comprender las Compensaciones

Elegir una carga superficial es siempre una cuestión de equilibrar el rendimiento, el coste y la longevidad.

Alta Carga Superficial: La Tentación de la Compacidad

El principal beneficio de una alta carga superficial es que permite un elemento calefactor más pequeño, más compacto y, a menudo, menos costoso para una determinada potencia de salida.

La compensación inevitable es una vida útil drásticamente reducida y un mayor riesgo de dañar el medio que se calienta. Este enfoque se ve a menudo en electrodomésticos de bajo coste donde la longevidad no es el principal factor de diseño.

Baja Carga Superficial: La Búsqueda de la Durabilidad

El principal beneficio de una baja carga superficial es una vida útil larga y predecible y un calentamiento suave del medio objetivo. Esto garantiza la fiabilidad del sistema y protege los materiales sensibles.

La compensación es que el elemento debe ser físicamente más grande y, por lo tanto, a menudo más caro y más difícil de encajar en un diseño compacto. Este es el estándar para procesos industriales y equipos de alta fiabilidad.

Selección de la Carga Superficial Correcta para su Aplicación

Su decisión final debe guiarse por el objetivo principal de su diseño.

- Si su objetivo principal es la longevidad y la fiabilidad: Opte por la carga superficial práctica más baja utilizando un elemento físicamente más grande; este es el estándar para aplicaciones industriales y críticas.

- Si su objetivo principal es un diseño compacto o un bajo coste inicial: Puede utilizar una carga superficial más alta, pero debe aceptar la compensación de una vida útil más corta y probar cuidadosamente la interacción con el material calentado.

- Si está calentando un fluido sensible como aceite o una solución de azúcar: Debe priorizar una carga superficial muy baja para evitar la descomposición química (coquización o caramelización) del medio.

- Si está calentando aire u otros gases: Debe utilizar un elemento con una gran superficie (como un calentador con aletas) para lograr la baja carga superficial requerida para una transferencia de calor eficaz y segura.

En última instancia, dominar la carga superficial le permite ir más allá de simplemente generar calor y comenzar a diseñar sistemas térmicos predecibles, fiables y seguros.

Tabla Resumen:

| Aspecto | Alta Carga Superficial | Baja Carga Superficial |

|---|---|---|

| Vida Útil del Elemento | Acortada debido a altas temperaturas | Extendida con temperaturas de funcionamiento más bajas |

| Seguridad | Mayor riesgo de quemado y peligros | Seguridad y fiabilidad mejoradas |

| Eficiencia | Peor transferencia de calor en algunos medios | Mejor transferencia de calor y protección de los materiales |

| Coste y Tamaño | Más compacto y menor coste inicial | Mayor tamaño y a menudo mayor coste |

| Ideal Para | Diseños compactos de bajo coste | Aplicaciones industriales de alta fiabilidad |

¡Optimice su sistema de calefacción con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas: mejore la fiabilidad y la eficiencia hoy mismo. Contáctenos ahora para discutir cómo podemos apoyar sus objetivos de diseño térmico.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros