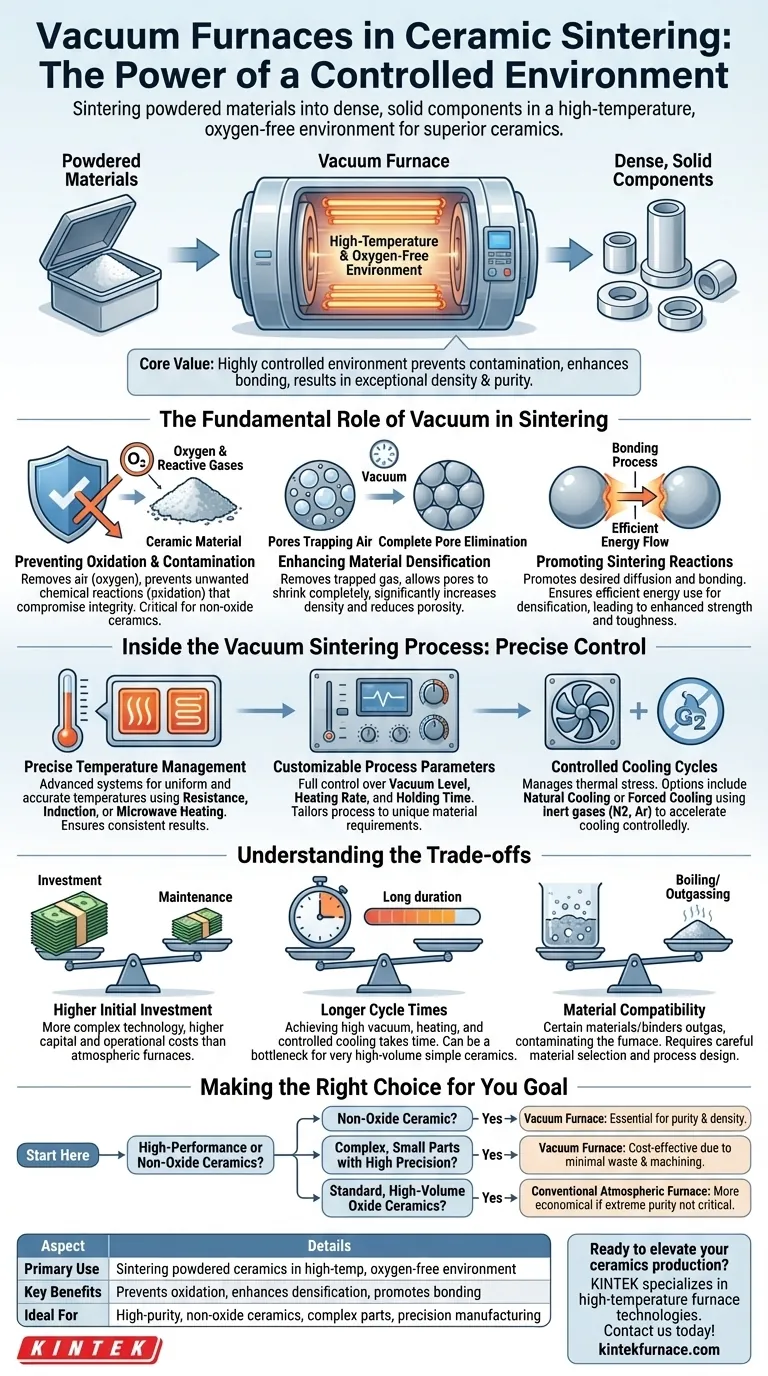

En la fabricación de cerámica, los hornos de vacío se utilizan para sinterizar materiales en polvo en componentes sólidos y densos en un entorno libre de oxígeno y a alta temperatura. Este proceso es fundamental para producir cerámicas de alto rendimiento y alta pureza con propiedades mecánicas superiores, como dureza y resistencia, que son difíciles de lograr en hornos atmosféricos convencionales.

El valor central de un horno de vacío no es solo el calor que proporciona, sino el entorno altamente controlado que crea. Al eliminar gases reactivos como el oxígeno, previene la contaminación y permite que las partículas cerámicas se unan de manera más efectiva, dando como resultado un producto final con una densidad y pureza excepcionales.

El papel fundamental del vacío en la sinterización

Para comprender la aplicación de los hornos de vacío, primero debe entender por qué el entorno es tan importante como la temperatura. La sinterización al vacío altera fundamentalmente el proceso a nivel molecular.

Prevención de la oxidación y la contaminación

La función principal del vacío es eliminar el aire, específicamente el oxígeno y otros gases reactivos. Esto previene reacciones químicas no deseadas, como la oxidación, que pueden comprometer la integridad y pureza del material cerámico.

Esto es especialmente crítico para cerámicas no óxidas o materiales que son muy sensibles a los contaminantes atmosféricos.

Mejora de la densificación del material

Durante la sinterización, las partículas se fusionan y los espacios entre ellas (poros) se reducen. En un horno convencional, el aire puede quedar atrapado dentro de estos poros, lo que inhibe la capacidad del material para alcanzar una densidad completa.

Un entorno de vacío elimina este gas atrapado, lo que permite una eliminación de poros más completa y conduce a un componente con una densidad significativamente mayor y una menor porosidad.

Promoción de las reacciones de sinterización

El entorno limpio y controlado de un horno de vacío promueve los procesos deseados de difusión y unión entre las partículas cerámicas. Esto asegura que la energía del calor se utilice de manera eficiente para la densificación en lugar de para reacciones secundarias no deseadas, lo que resulta en una mayor resistencia y tenacidad.

Dentro del proceso de sinterización al vacío

Los hornos de vacío modernos ofrecen un alto grado de control sobre cada etapa del ciclo de sinterización, lo que permite la producción de componentes diseñados con precisión.

Gestión precisa de la temperatura

Los sistemas avanzados de control de temperatura son estándar. Estos hornos utilizan varios métodos de calentamiento, incluyendo calentamiento resistivo, calentamiento por inducción o incluso calentamiento por microondas, para lograr las temperaturas uniformes y precisas requeridas para formulaciones cerámicas específicas.

Esta precisión garantiza resultados consistentes de lote a lote.

Parámetros de proceso personalizables

Los operadores tienen control total sobre las variables clave del proceso. El nivel de vacío, la tasa de calentamiento y el tiempo de mantenimiento se pueden ajustar para crear un proceso de sinterización personalizado adaptado a los requisitos únicos del material que se procesa.

Ciclos de enfriamiento controlados

La fase de enfriamiento es tan crítica como la fase de calentamiento para gestionar la tensión térmica y lograr la microestructura final deseada.

Los hornos ofrecen opciones desde el enfriamiento natural hasta el enfriamiento forzado, que a menudo utiliza un gas inerte como nitrógeno o argón de alta pureza para acelerar el proceso de manera controlada.

Comprender las compensaciones

Aunque es potente, la sinterización al vacío no es la opción predeterminada para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los hornos de vacío son tecnológicamente complejos y representan una inversión de capital significativamente mayor en comparación con los hornos atmosféricos estándar. Sus costos operativos y de mantenimiento también pueden ser más altos.

Tiempos de ciclo más largos

Lograr un alto vacío, ejecutar el perfil de calentamiento y ejecutar un ciclo de enfriamiento controlado puede ser un proceso que consume mucho tiempo. Para la producción de muy alto volumen de cerámicas simples, esto puede ser un cuello de botella.

Compatibilidad de materiales

Ciertos materiales cerámicos o aglutinantes pueden tener una alta presión de vapor, lo que significa que tienden a "hervir" o desgasear al vacío a altas temperaturas. Esto puede contaminar el horno y alterar el proceso de sinterización, lo que requiere una cuidadosa selección de materiales y diseño del proceso.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío depende totalmente de las propiedades requeridas del componente final y de la naturaleza del material.

- Si su enfoque principal es producir cerámicas no óxidas o de alto rendimiento: Un horno de vacío es esencial para prevenir la contaminación y lograr la pureza y densidad requeridas.

- Si su enfoque principal es la fabricación de piezas pequeñas y complejas con alta precisión: La sinterización al vacío puede ser muy rentable al minimizar el desperdicio de material y eliminar la necesidad de mecanizado secundario.

- Si su enfoque principal son las cerámicas óxidas estándar de alto volumen: Un horno atmosférico convencional suele ser más económico si la pureza y la densidad extremas no son requisitos de diseño críticos.

En última instancia, elegir un horno de vacío es una inversión en control de procesos, que permite la creación de materiales cerámicos con propiedades diseñadas con precisión.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Sinterización de cerámicas en polvo en un entorno libre de oxígeno y a alta temperatura |

| Beneficios clave | Previene la oxidación, mejora la densificación, promueve la unión para propiedades mecánicas superiores |

| Control del proceso | Niveles de vacío ajustables, tasas de calentamiento, tiempos de mantenimiento y ciclos de enfriamiento |

| Ideal para | Cerámicas no óxidas de alta pureza, piezas complejas y fabricación de precisión |

| Limitaciones | Mayor costo, tiempos de ciclo más largos y consideraciones de compatibilidad de materiales |

¿Listo para elevar su producción de cerámica con soluciones de sinterización avanzadas? KINTEK se especializa en tecnologías de hornos de alta temperatura, incluidos hornos de vacío y de atmósfera, adaptados a diversas necesidades de laboratorio. Aprovechando nuestra excepcional capacidad de I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros productos pueden mejorar el rendimiento y la eficiencia de sus materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales